سنسور فشار مذاب یا قهرمان اکستروژن شما

تجهیزی که بقیه رو دستگاهشون دارن و خیالشون راحته!

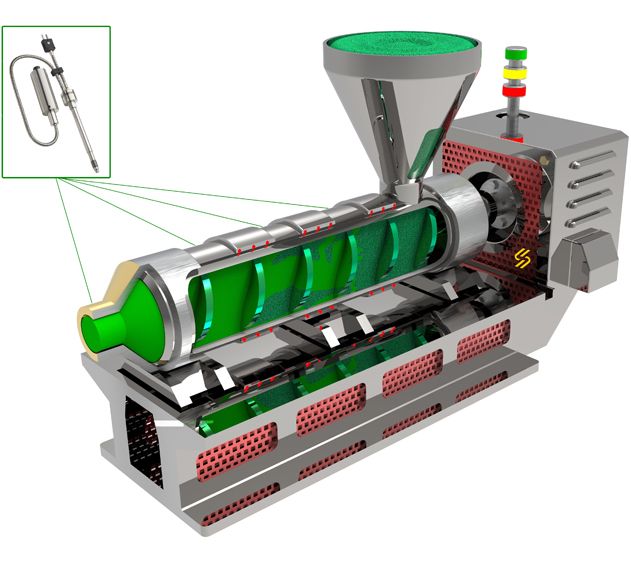

چطوری خیالشون راحته؟ این قهرمان هزینه های تولید رو کاهش میده و حافظ ایمنی اکسترودر شما و کیفیت محصول خروجی دستگاه هست. فشار مواد مذاب باید توی دستگاه اکسترودر و تزریق در چند نقطه حساس اندازه گیری و کنترل بشه: در طول سیلندر، قبل و بعد از اسکرین چنجر و پمپ مذاب، در نهایت در هد دستگاه. حالا بقیه شو بخون، جالب ترم میشه:

سنسور فشار مذاب چیست؟

خلاصه: سنسور فشار مذاب، یک تجهیز الکتریکی برای اندازهگیری فشار مواد مذاب هست که در اکسترودر، تولیدات پلیمری و قالبگیری تزریقی مورد استفاده قرار میگیره.

سنسور فشار مذاب یا سنسور فشار ملت (Melt Pressure Sensor)، یک تجهیز الکترونیکی جهت اندازهگیری فشار درون یک مسیر مذاب یا یک خط تولید پلیمری هست. سنسور فشار مذاب که سنسور فشار اکسترودر (Extruder Pressure Sensor) هم نامیده میشه و بهشدت در ابزار دقیق و اتوماسیون صنعتی پرکاربرده، معمولاً در جریان مذاب، بهصورت مستقیم در جریان مواد ذوبشده نصب میشه. فشار وارده به دیافراگم از طریق یک مایع پرکننده به عنصر اندازهگیری فشار منتقل و در آنجا، مدارات الکترونیکی، فشار اندازهگیری شده رو به سیگنال الکتریکی و سپس سیگنال رو به سیستم کنترل ارسال میکنه. این کار باعث میشه پارامتر های پردازش رو برای حفظ فشار ثابت و یکنواخت، تنظیم و در نتیجه محصول نهایی با کیفیت بالاتری تولید بشه. ترانسدیوسر فشار ملت و ترانسمیتر فشار ملت (که مجموعاً سنسور فشار ملت هم نامیده میشن) به ترتیب دارای خروجی تقویت نشده (میلی ولت) و تقویت شده (جریانی و ولتاژی) میباشند.

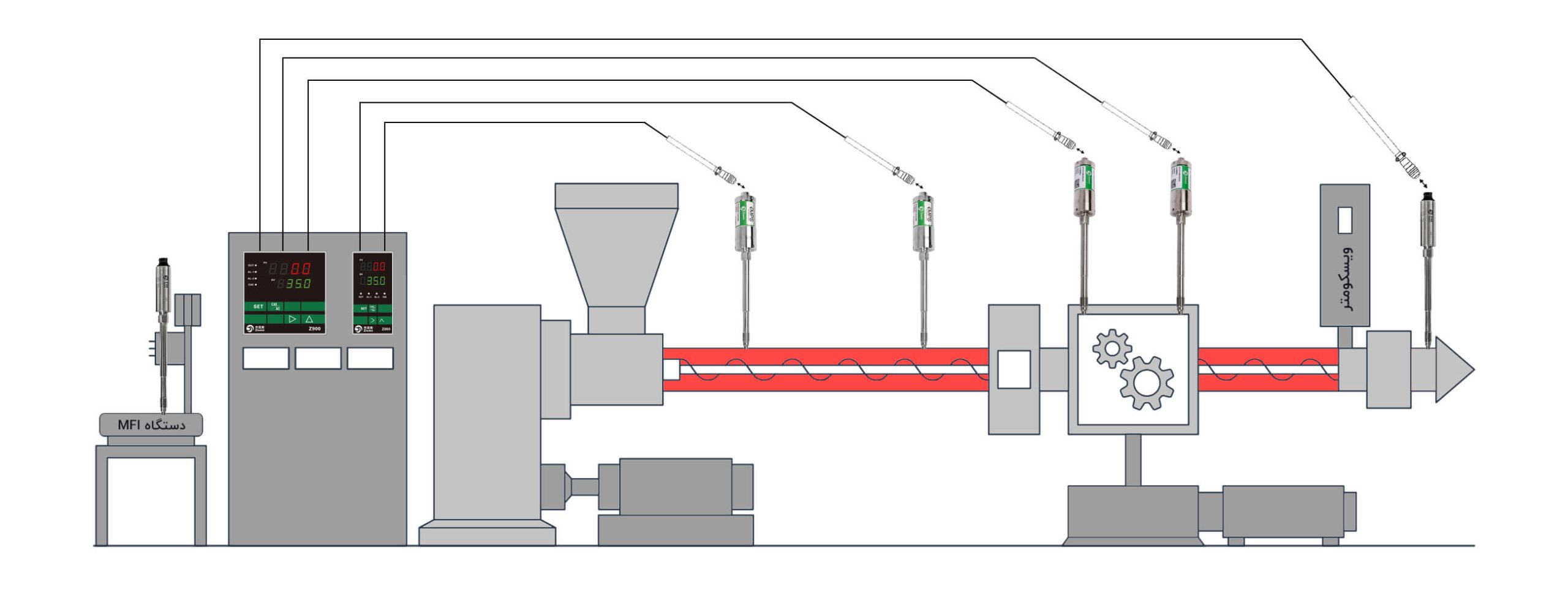

نصب در هد جهت کنترل کیفیت نهایی و ثبات فلو (جریان) مواد مذاب

1 از 6نصب قبل و بعد از پمپ مذاب جهت ارزیابی بهرهوری و عملکرد پمپ

2 از 6نصب در قبل و بعد از اسکرین چنجر جهت بررسی کیفیت فیلتر و زمان تعویض آن

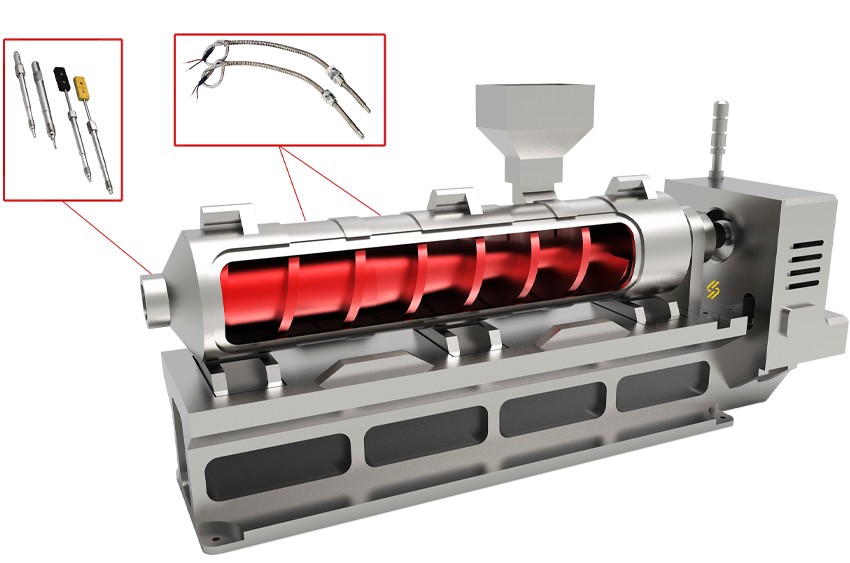

3 از 6نصب در طول سیلندر جهت پایداریسازی اکستروژن و اندازهگیری همزمان دما

4 از 6نصب در MFI جهت تعیین مشخصات جریان مواد مذاب پلیمری و اطمینان از کیفیت

5 از 6نصب نمایشگر و کنترلر فشار (و دما) جهت خوانش و کنترل فشار کل فرآیند

6 از 6

مزایای سنسور فشار مذاب

افزایش ایمنی

سنسور فشار مذاب میتونه با تشخیص ناهنجاری های ناخواسته فرآیند مثل افزایش فشار یا دمای ناگهانی، ایمنی تجهیزات پردازش و اپراتور هایی که با ماشین آلات کار میکنن رو افزایش بده.

بهبود کیفیت محصول

با استفاده از سنسور فشار مذاب و هوشمندسازی فرآیند، تولیدکنندگان محصولات پلیمری میتونن از فشار ثابت در طول فرآِیند اطمینان حاصل کنن که در نتیجه محصول یکنواختتر و با کیفیتتر بدست میارن!

افزایش راندمان خروجی

سنسور های فشار مذاب میتونن مشکلات احتمالی فرآیند رو قبل از بحرانیشدن تشخیص و به اپراتور ها هشدار بدن. همچنین، زمان خرابی ماشین رو هم کاهش و کارایی کلی رو افزایش بدن.

صرفهجویی در هزینه

با خوانش دقیق فشار، سنسور های فشار مذاب میتونن به تولیدکنندگان کمک کنن تا میزان ضایعات تولیدی رو کاهش بدن. بنابراین، در هزینه مواد اولیه صرفهجویی کرده و هزینه کلی تولید را کاهش میدهند.

اندازهگیری فشار مواد مذاب با یک سنسور فشار مذاب انجام میشه که فشار یا تغییرات فشار رو حس و اندازهگیری میکنه!

در سنسور فشار مذاب، از فناوری های مختلفی استفاده میشه اما با این حال، رایجترین نوع فناوری، سنسور فشار مذاب با استرین گیج هستش! این نوع سنسور فشار ملت به دلیل ماهیتقوی، دقت و تکرارپذیری عالی، سهولت استفاده و دیگر ویژگی های منحصر به فردش، پرکاربردترین ابزار اندازه گیری فشار مذاب در فرآیندهای اکستروژنه!

چطور کار میکنه؟

سنسور فشار مذاب به طور خلاصه، یک مبدل الکترونیکیه که یک فشار وارده از طرف سیال به دیافراگم سنسور رو به سیگنال الکتریکی (جریان یا ولتاژ یا CAN open، IO-LINK، HART) تبدیل میکنه که توسط پردازندههای مختلف، نمایش و کنترل میشه.

در برخی از مدلها، حسگر فشار (مدار الکترونیکی که وظیفه تبدیل فشار به سیگنال الکتریکی را بر عهده دارد) ممکن است دارای مکانیزم جبرانکننده دما، مانند ترمیستور یا ترموکوپل، برای تصحیح اثرات دما بر اندازهگیری باشه. مکانیسم جبران کننده دما اغلب در همان مدارات مبدل فشار ادغام میشه و خوانش دقیق و پایدار را حتی در محیط های با دمای بالا تضمین میکنه.

سنسور فشار مذاب معمولاً در طول جریان مذاب یک ماشین فرآوری پلیمر مثل اکسترودر یا قالبگیری تزریقی نصب میشه و برای مقاومت در برابر دماهای بالا و سیالات خورنده طراحی میشن. این سنسور، نظارت مداوم بر فشار مذاب را فراهم میکنه و به مهندسان فرآیند این اجازه رو میده تا فرآیند را بهینه کنن و مشکلاتی مثل تخریب مواد یا شکست مکانیکی را در لحظه شناسایی کنن.

فناوری سنسور فشار مذاب

سنسور فشار مذاب در فناوری های مختلفی ساخته میشه که از مهمترین هاش میشه به موارد زیر اشاره کرد:

- استرین گیج (بدون مایع پرکننده): این نوع فناوری از اصل پیزومقاومتی استفاده میکنه که در آن فشار مواد مذاب توسط پل وتسون ساخته شده با ۴ پیزورزیستور، به سیگنال الکتریکی تبدیل میشه. این نوع فناوری از هیچگونه مایع پرکنندهای جهت انتقال فشار استفاده نمیکنه.

- فناوری کششسنج (اکستنسومتر) یا غشای ضخیم برروی استیل: در این فناوری، هدف، انتقال فشار مواد مذاب و دور نگهداشتن آن از منبع گرماست. اکستنسومتر، بهعنوان عنصر اندازهگیری، به دیافراگم میچسبه و فشار وارده از طرف سیال رو به سیگنال الکتریکی تبدیل میکنه. مایعهای پرکنندهای که در این فناوری عموماً استفاده میشن شامل جیوه، روغن دارای تاییدیه غذایی و بهداشتی و سدیم پتاسیم (NaK) است.

معمولاً فشار جریان مذاب، مانند فشار درون هد یا سیلندر اکستروژن هست که سنسور فشار مذاب برای اندازهگیریاش لازمه. سنسور فشار مذاب به شکل یک پراب ساخته میشه که نوکش به قطر داخلی سیلندر یا هد اکسترودر نصب میشه.

از اونجایی که دماهای بالا در نوک سنسور فشار مذاب میتونه فرآیند جبرانسازی دما رو پیچیده کنه، دیافراگم اندازهگیری (دیافراگم دوم) و استرین گیج، دور از نوک سنسور (سطح دیافراگم در تماس با سیال) قرار میگیرند. فشار از نوک سنسور به دیافراگم ترانسدیوسر، با استفاده از یک سیال تراکمناپذیر مانند جیوه (درون کپیلاری)، به استرین گیجها در آرایش پل وتستون متصل و به دیافراگم اندازهگیری منتقل میشه. خروجی الکتریکی این مجموعه گیج (استرین گیج) بهطور مستقیم با فشار روی دیافراگم یا نوک سنسور فشار مذاب متناسبه.

بیا با سیر تا پیاز سنسور های فشار مذاب آشنا بشیم!

در این ویدیو، از مدل PTOG برای آشنایی با قابلیت ها و ویژگیهای یک فشارسنج مذاب استفاده میکنیم. فقط کافیه روی آیکون پلی (Play) کلیک و چند دقیقهای با دقت گوش کنی.

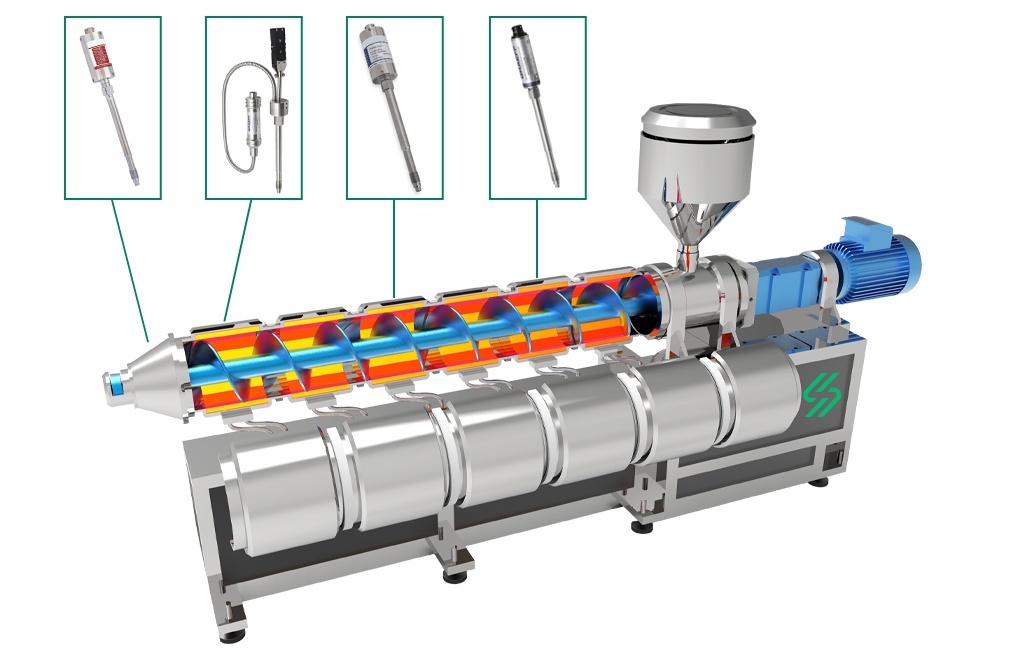

دستهبندی های سنسور فشار مذاب

فشار سنج های مذاب رو میتوان بر دو اساس دسته بندی کرد: نحوه طراحی و خروجی

بر اساس نوع خروجی، سنسور های مذاب رو به دو دسته ترانسمیتر فشار مذاب و ترانسدیوسر فشار مذاب دسته بندی میکنیم. ترانسمیتر های فشار مذاب، دارای خروجی آنالوگ جریانی و ولتاژی (Current/Voltage) هستن در حالیکه ترانسدیوسر های فشار مذاب دارای خروجی میلی ولت بر ولت (mV/V) هستن.

از طرفی دیگر، سنسور های فشار اکسترودر در استراکچر های مختلفی طراحی میشن تا نیاز های خاص مصرف کننده رو برطرف کنن. به همین دلیل، بر اساس نحوه طراحی، به ۵ دسته تقسیم میشن:

• غلاف سخت (Rigid Stem/Snout)

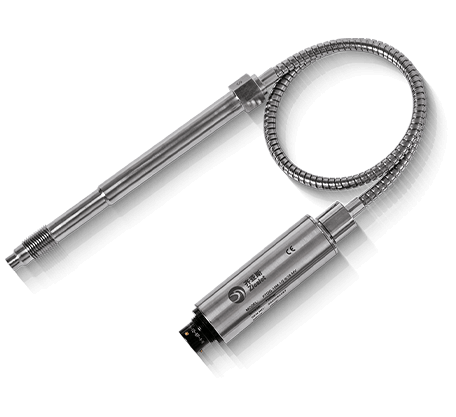

• غلاف سخت + کپیلاری منعطف (Flexible Capillary)

• غلاف سخت + کپیلاری منعطف + سنسور دما

• نصب فلنج

• کپیلاری در معرض – مناسب فضای محدود و باریک (Capillary-exposed)

غلاف سخت

غلاف سخت + کپیلاری منعطف

غلاف سخت + کپیلاری منعطف + سنسور دما

نصب فلنج

کپیلاری در معرض

از نمایی نزدیکتر

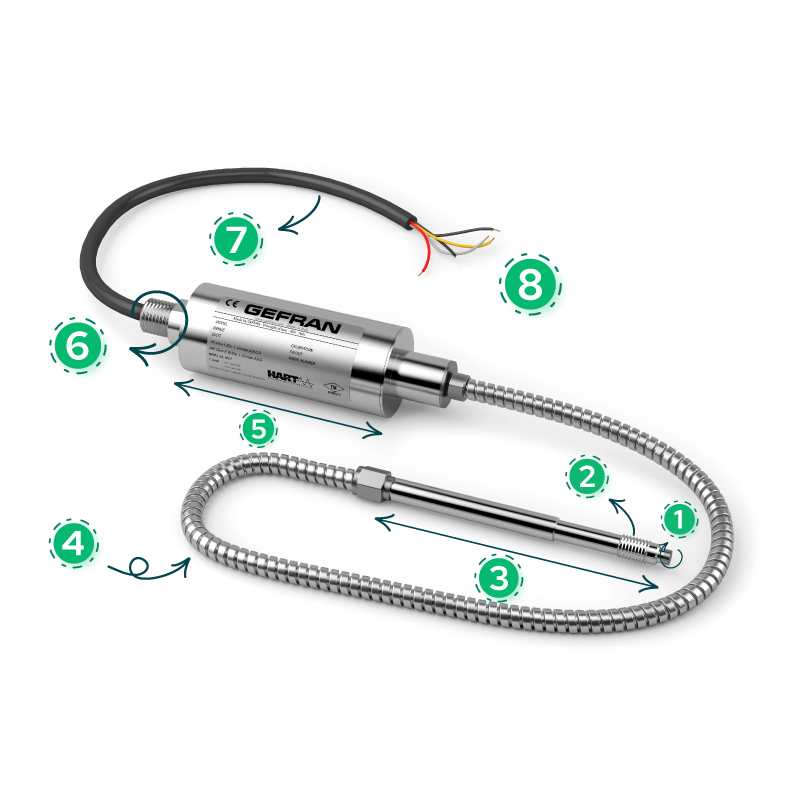

حالا بیا اجزای مختلفی که یک سنسور فشار مذاب رو تشکیل میدن رو باهم بررسی کنیم و بفهمیم که چگونه با هم کار میکنند تا فشار مواد مذاب رو اندازهگیری کنن.

دیافراگم

فشار از سوی مواد مذاب، به این قسمت وارد میشود. متریال دیافراگم بسته به نوع کاربرد، میتونه متغیر باشه!

اتصال مکانیکی

قسمت رزوه خورده جهت اتصال به دستگاه

غلاف سخت

غلاف سخت جهت اتصال مستقیم به رزوه ماشین اکسترودر

کپیلاری منعطف

وظیفش انتقال فشار وارده از دیافراگم به عنصر اندازهگیری فشار

بدنه

وظیفش اینه که از مدارات داخلی سنسور محافظت کنه!

اتصال الکتریکی

از این قسمت میشه اتصال الکتریکی بین سنسور فشار مذاب و کنترلر های فرآیند رو برقرار کرد

کابل شیلد دار

کابل شیلد دار جهت حذف نویز های موجود و بهبود عملکرد خروجی سنسور

سیم

سیم ها در رنگ های مختلف جهت اتصال و کالیبراسیون داخلی

جدیدترین محصولاتی که به بازار عرضه کردیم ...

برای هر نیاز شما، هر چالش شما و هر انتظار شما، ما یک راه حل داریم!

اما این فقط بخشی از یک دنیای بزرگتره!

سنسور فشار انواع مختلفی داره که در یک مقاله جامع، بهطور کامل به بررسی انواع سنسور فشار، کاربرد هاشون در صنایع مختلف، نحوه انتخاب یک سنسور فشار مناسب و نکات نصب و دستورالعمل پرداختیم. فقط کافیه روی دکمه زیر کلیک کنی تا با انواع دیگر سنسور فشار آشنا بشی!

کاربرد های سنسور فشار ملت

صنایع

کاربرد تجهیزات اندازهگیری فشار را در نظارت و کنترل فشار، سطح و جریان سیالات را در هر قسمت از صنایع مختلف مشاهده کنید!

اکسترودر پلاستیک

صنعت پلاستیک

اندازهگیری دمای مذاب در اکستروژن توسط سنسور دمای اکسترودر

نظارت و کنترل فرآیند

در طول اکستروژن، هم نظارت مبتنی بر فرآیند و هم نظارت مبتنی بر محصول برای دستیابی به محصولی با کیفیتتر و با ثباتتر استفاده میشه. نظارت مبتنی بر فرآیند، شرایط فرآیند تولید مانند دما و فشار مذاب رو مانیتور میکنه. نظارت مبتنی بر محصول هم ویژگیهای محصول مثل شفافیت و ضخامت رو مانیتور میکنه.

اول: اندازهگیری فشار مذاب

انواع مختلفی از سنسور فشار ملت وجود داره. رایجترین سنسور فشاری که برای اندازهگیری فشار اکستروژن بهکار میره، سنسور فشار مذاب با ترانسدیوسر استرین گیج و ترانسدیوسر پیزورزیستیوه.

ترانسدیوسر فشار مذاب استرین گیج میتونه همراه با کپیلاری یا فقط یک غلاف داشته باشه. این نوع از سنسور فشار اکسترودر دو دیافراگم داره، یکی در تماس با جریان مواد مذاب و دیگری در فاصله کمی از جریان مذاب (این دیافراگم توسط کپیلاری از فرآیند فاصله خواهد گرفت – همانند شکل بالا که یک سنسور فشار اکسترودر با کپیلاری به کنترلر/نمایشگر متصله).

فشار وارده توسط جریان مذاب به دیافراگم اول سنسور همراه با کپیلاری، باعث انحرافش از حالت مرجع (حالت بدون اعمال فشار) میشه. این انحراف توسط مایع پرکننده بهصورت هیدرولیکی به دیافراگم دوم منتقل و سپس به حسگر فشار جهت پردازش و تبدیل به سیگنال خروجی استاندارد میشه.

پلیمر

اکستروژن

قالبگیری تزریقی بادی

قالبگیری تزریقی

هر جا که سخن از اندازهگیری فشار مواد مذاب است، نام “سنسور فشار مذاب” میدرخشد!

برخی از کاربردهای صنعتی که در آنها از سنسور فشار ملت استفاده میشه شامل:

- اندازهگیری فشار مواد مذاب در فرآيند اکستروژن و سایر فرآیندهایی که مواد در دمای بالا مذاب میشن. از جمله این کاربرد ها میتوان به تولید پروفیل، لوله های PVC و لوله های فاضلاب اشاره کرد.

- تولید گرانول

- فرآیند روکش کردن سیم و کابل

- فرآیند بازیافت پلاستیک

- فرآیند تولید مستربچ

- فرآیند تولید بستهبندی محصولات غذایی و صنعتی

- فرآيند لاستیک سازی

- تجهیزات فیبر شیمیایی

- قالبگیری تزریقی

- پردازش پلیمر / پلیستر

- تولید غشا و فیلم

- تولیدات کامپوزیتی

و کلیه کاربردهایی که در صنعت پلاستیک و الاستیک، برای تولید محصولی باکیفیتتر، بادوامتر و اقتصادیتر، نیازمند اندازهگیری فشار فرآيند خود هستند.

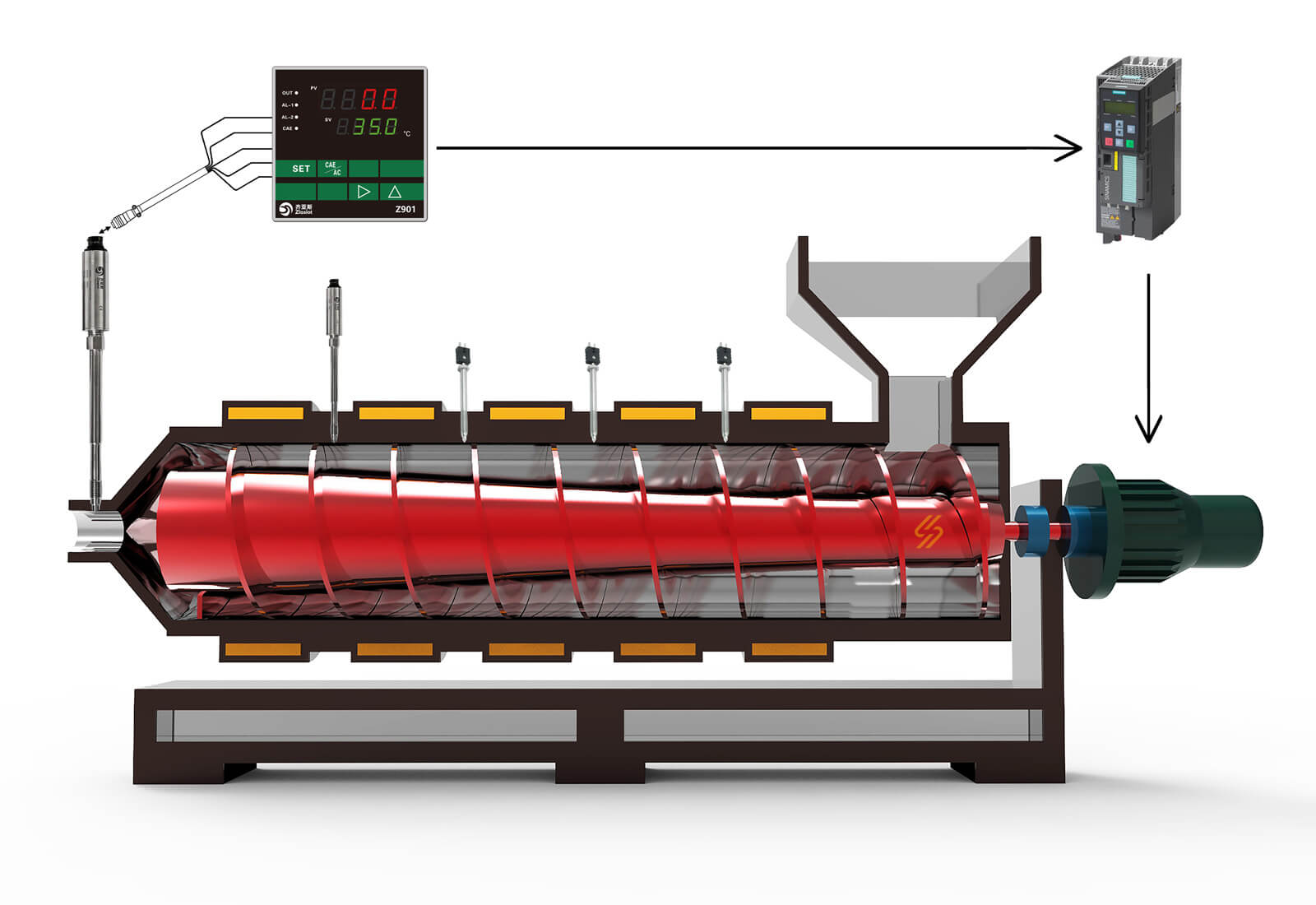

دوم: نمایش و کنترل فشار

بعد از اندازهگیری فشار مواد مذاب توسط فشار سنج مذاب، نوبت به نمایش یا کنترل فشار اندازهگیری شده، میرسه. این کار توسط “نمایشگر یا کنترلر فشار” محقق میشه که یک تفاوت خیلی کوچک باهم دارند. تفاوت کنترلر و نمایشگر فشار در اینه که کنترلر فشار شامل یک واحد نمایشگر برای نشان دادن فشار اندازهگیری شده و یک مکانیسم کنترلی که فشار رو بر اساس نقاطی از پیش تعریف شده (Setpoint) تنظیم میکنه. از طرف دیگه، نمایشگر فشار یک نمایش بصری از فشار درون فرآيند رو بدون کنترلش، ارائه میده. پس نتیجه میگیریم نمایشگر فشار در مقایسه با کنترلر فشار، تجهیز سادهتریه اما مزیت های خاص خودشو داره! برای برخی خطوط تولید که تنها نیازمند آگاهی اپراتور از میزان فشار درون فرآینده و به کنترل آن نیازی نداره، گزینه مناسبتر و مقرون بهصرفه تری خواهد بود.

یک سیستم اصولی اندازهگیری و کنترل فشار در تولیدات پلیمری، اکسترودر و قالبگیری تزریقی شامل یک سنسور فشار مذاب و یک نمایشگر/کنترلر فشار خواهد بود که نمایشگر/کنترلر به شما امکان کالیبراسیون سنسور را در نقاط مختلف از جمله “نقطه صفر” را بدهد.

محبوبترین های سنسور فشار مذاب

یک چالش بزرگ!

آیا میدونستی که استفاده نادرست از اکسترودر میتونه منجر به شرایط عملیاتی خطرناک و در بیشتر مواقع، باعث خرابی تجهیزات بشه؟

در واقع، طبق آمار ارائه شده، نزدیک به ۸ درصد از تمام آسیب های محل کار در صنعت پلاستیک ناشی از استفاده سنتی و عدم خودکارسازی تجهیزات پردازش پلاستیک مانند اکسترودره.

راه حل:

یکی از مهمترین قدم ها، هوشمند و خودکار سازی ماشین آلات اکسترودر تولید پلیمر با استفاده از سنسور های اندازهگیری فشار و دمای مواد مذابه!

اکستروژن، امنیت و عملکرد

سنسور فشار مذاب یک تجهیز ضروری در تولید و پردازش پلیمره. ایمنی کارخانه، جلوگیری از فشار بیش از حد در ماشین اکسترودر و افزایش عملکرد به لطف کنترل پایدار و بهینه نرخ فلو، دلایلی هستن که استفاده از سنسور فشار مذاب رو در فرآیند اکستروژن ضروری میکنه.

مکان نصب، معمولاً در موقعیتهایی مانند خوانش فشار در طول سیلندر به منظور بررسی عملکرد مواد مذاب در ماردون، در فیلتر برای بررسی میزان تمیزی، قبل و بعد از پمپ دندهای برای حفظ نرخ فلو ثابت و در هد برای بررسی فشار.

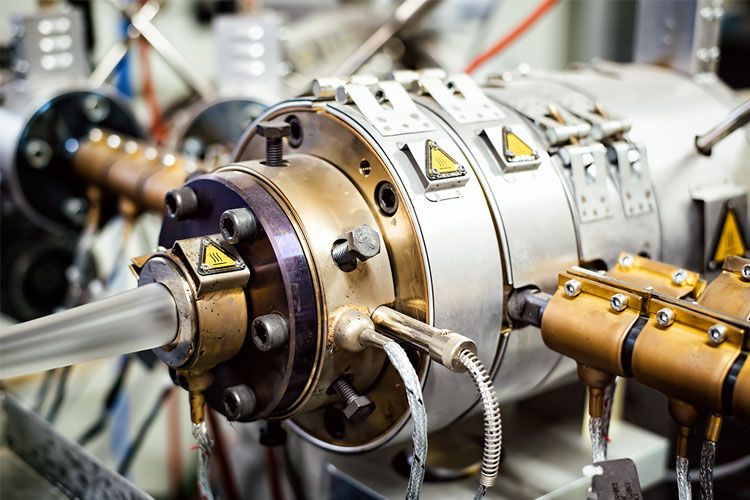

تزریق، خوانش فشار داینامیک

قالبگیری تزریقی یک فرآیند تولیدیه که برای تولید قطعات پلیمری با تزریق پلیمر مذاب به داخل حفره قالب استفاده میشه. حفره قالب با استفاده از دو نیمه قالب، ایجاد میشه که به هم چسبیده و شکل قطعه را تشکیل میدن.

پلیمر تا دمای بالا گرم میشه تا تبدیل به مذاب بشه. این مذاب سپس با استفاده از یک واحد تزریق ماردون مانند، به داخل قالب، تحت فشار بالا تزریق میشه. سپس پلیمر در قالب سرد و جامد میشه و قالب پس از باز شدن، محصول خروجی نمایان میشه.

سنسور رو میشه در نازل تزریق، در پیشرانهای داغ یا در واحدهای تزریق خارجی نصب کرد.

چرا اندازهگیری فشار؟

• نوسانات فشار معمولاً با پمپ های دندهای از طریق اندازهگیری فشار کنترل میشن.

• پمپ های دندهای بههمراه پورت هایی جهت نصب سنسور فشار مذاب تولید میشوند که توسط اون اپراتور میتونه فشار ورودی و خروجی رو برای کنترل نرخ فلو، کنترل کنه.

• در صورت وجود فشار بیش از حد که تجهیزات رو به خطر میندازه، تجهیزات کنترل را میتوان طوری برنامهریزی کرد که اکسترودر رو متوقف کنه.

• اندازهگیری فشار مذاب باید یک پارامتر ثابت در هر سیستم کنترل اکستروژن باشه تا از کیفیت محصولات خروجی فرآیند، مطمئن باشیم.

اکسترودر

اکسترودر ماشینیه که در فرآیند اکستروژن برای ذوب کردن مواد گرانولی استفاده میشه و سپس مواد ذوب شده رو به سمت یک قالب، برای تولید محصولی به صورت خمیری یا نواری شکل با فشار زیاد هدایت میکنه. اکسترودر از سیستم محرک، سیستم خوراک، سیلندر (ماردون و هیترها)، قالب و سیستم کنترل و پردازش تشکیل میشه. مواد گرانولی وارد اکسترودر و توسط هیتر ها گرم میشن. سپس ماردون درون سیلندر میچرخه و مواد ذوب شده رو به سمت قالب حرکت میده. فشار ایجاد شده توسط حرکت ماردون برای ایجاد حرکت مواد ذوب شده به سمت قالب برای تشکیل محصول مورد نظر استفاده میشه.

اکسترودر ها عموماً به دو دسته کلی اکسترودر تک ماردونه و اکسترودر دو ماردونه تقسیمبندی میشن که در هر دو نوع اکسترودر، سنسور فشار مذاب در طول فرآیند اکستروژن و قالبگیری تزریقی کاربرد زیادی داره.

اکسترودر تک ماردون | تک مارپیچ

اکسترودر تک ماردون ماشینیه که در صنعت پردازش پلاستیک برای ذوب و همگن کردن مواد پلیمری استفاده میشه که شامل یک مارپیچ استوانهایه که در داخل یک سیلندر میچرخه و باعث میشه که مواد پلیمری در حین انتقال به سمت قالب اکسترودر، ذوب و مخلوط بشن. اکسترودرهای تک مارپیچ معمولاً برای کاربردهای ساده مانند تولید فیلم، اکستروژن لوله و اکستروژن پروفیل استفاده میشن.

اکسترودر دو ماردون | دو مارپیچ

اکسترودر دو ماردون ماشینیه که در صنعت پردازش پلاستیک برای پردازش مواد پلیمری استفاده میشه که شامل دو مارپیچ بههم پیوستهست که در یک سیلندر میچرخن و فرآیند اختلاط و ذوب کارآمدتری رو در مقایسه با یک اکسترودر تک مارپیچ ارائه میدن. مارپیچها، عمل ورز دادن و پمپاژ رو ایجاد میکنن که به همگن و ذوب شدن مواد پلیمری کمک میکنن. اکسترودرهای دو مارپیچ معمولاً برای کاربردهای پیچیدهتر مانند تولید مواد با ویسکوزیته بالا، محصولات چند لایه و پلاستیکهای تقویتشده استفاده میشن.

موقعیتهای اندازهگیری فشار مذاب

سنسورهای فشار مذاب با اندازهگیری فشار پلیمر مذاب در نقاط مختلف اکسترودر، نقش مهمی رو در نظارت و کنترل فرآیند اکستروژن بازی میکنند. چندین موقعیت روی اکسترودر وجود داره که در اون محلها، اندازهگیری فشار باید انجام بشه:

- در نازل

کنترل کیفیت نهایی: نازل آخرین نقطه قبل از ورود مواد مذاب به قالبه، که سنسور فشار رو برای اطمینان از بهینه بودن فشار مذاب برای کیفیت محصول مورد نظر ضروری میکنه.

ثبات جریان: نظارت بر فشار در نازل، جریان (فلو) ثابت رو رقم میزنه و به تشخیص مسائلی مانند انسداد یا مقاومت بیش از حد که میتونه بر محصول نهایی تأثیر بزاره کمک میکنه. - قبل و بعد از پمپ مذاب

راندمان پمپ: اندازهگیری فشار قبل و بعد از پمپ مذاب، کارایی و عملکرد پمپ رو ارزیابی میکنه و مسائلی مثل لغزش یا مشکلات مکانیکی رو تشخیص میده.

کنترل جریان: اطمینان حاصل کنیم که پمپ مذاب، تقویت فشار لازم رو فراهم میکنه، که برای حفظ شرایط “اکستروژن پایدار” بسیار مهمه! - قبل و بعد از اسکرین چنجر

بررسی کیفیت فیلتر: سنسورهای فشار قبل و بعد از اسکرین چنجر، اختلاف فشار رو کنترل میکنن که نشان دهنده وضعیت اسکرین چنجر و کارایی آن در فیلتر کردن آلاینده هاست.

زمان بندی تعویض اسکرین: به تعیین زمان مناسب برای تغییر اسکرین چنجر، بهینه سازی فرآیند با جلوگیری از تغییرات غیر ضروری و جلوگیری از گرفتگی اسکرین کمک میکنه. - در سراسر سیلندر

پایداری اکستروژن: سنسورهای متعدد در سرتاسر سیلندر یک پروفایل فشار دقیق در طول اکسترودر رو ارائه میکنن که ذوب و اختلاط پایدار و ثابت پلیمر رو تضمین میکنه.

همبستگی دما: خوانش فشار در سراسر سیلندر رو میتونه با اطلاعات دمایی برای بهینه سازی مناطق گرمایش و بهبود کنترل فرآیند مرتبط کرد. - در MFI (شاخص جریان مذاب)

مشخصه مواد: اندازه گیری فشار در MFI به تعیین خواص جریان پلیمر مذاب کمک میکنه، که برای مشخص کردن رفتار مواد و اطمینان از کیفیت محصول ثابت بسیار ضروریه!

تضمین کیفیت: تضمین می کند که پلیمر دارای خواص جریان مطلوب است که مستقیماً بر فرآیند اکستروژن و کیفیت محصول نهایی تأثیر می گذارد.

پس اگه بخوایم با هم یک جمعبندی داشته باشیم که با نصب سنسور فشار در هر موقعیتی، چه سودی نصیبمون میشه:

در امتداد سیلندر، اندازهگیری ها به تعیین عملکرد و طراحی مارپیچ کمک میکنن. قبل و بعد از اسکرین چنجر، اندازهگیریها، در مورد موقعیتهای بالقوه فشار بالا هشدار میدن و از محدودیت های جریان بین مارپیچ و قالب جلوگیری میکنن (دیگه چی از این بهتر!). در ورودی و خروجی پمپ مذاب، اندازهگیری فشار، جریان ثابت مذاب را برای بهینهسازی عملکرد و ایمنی پمپ تضمین میکنه و اندازهگیری فشار در هد، خروجی رو پایدار نگه میداره و ضایعات مواد رو کاهش میده. در هر مکان، اندازهگیری فشار توسط سنسور فشار مذاب به اطمینان از ایمنی تجهیزات و پرسنل کمک میکنه و خروجی و کارایی اکسترودر رو هم افزایش میده.

- نکته نصب: سنسور مذاب رو در قسمت های انتهایی سیلندر نصب کنید، جایی که مواد پلیمری خوب ذوب شدن و تنش برشی به حداقل میرسه. برای تجهیز خطوط اکستروژن قدیمی، باید مراقب باشید که سنسور رو به اندازه کافی دور از هوپر نصب کنید، جایی که دیگه همه پلت ها ذوب شده اند، زیرا پلت های نیمه ذوب میتونن به نوک غلاف سنسور آسیب بزنن و سنسور رو از کار بندازن!!!

راهنمای خرید سنسور فشار مذاب

در زیر سعی کردیم تا بصورت جامع، نکاتی رو که قبل خرید سنسور فشار مذاب باید در نظر بگیری رو توضیح بدیم:

محدوده اندازهگیری فشار

درستی

اتصال مکانیکی

اتصال الکتریکی

نوع خروجی آنالوگ/دیجیتال

نوع سنسور دمای مورد نیاز

نوع مایع پرکننده (بسته به کاربرد)

متریال دیافراگم سنسور

محدوده اندازهگیری فشار

• از ۳۵-۰ تا ۲۰۰۰-۰ بار | انواع رنج های فشار استاندارد در این بازه

در جدول زیر، ضرایب تبدیل ۴ واحد رایج به کار رفته در تعیین محدوده اندازهگیری فشار سنسور های ملت رو براتون گردآوری کردیم:

| MPa | kPa | bar | psi |

|---|---|---|---|

| 0.0068948 | 6.8948 | 0.068948 | 1 |

| 0.01 | 100 | 1 | 14.504 |

| 0.001 | 1 | 0.01 | 0.14504 |

| 1 | 1000 | 10 | 145.04 |

درستی

• 0.25 FS%

• 0.5 FS%

• 1.0 FS%

• 1.6 FS%

اتصال مکانیکی

• انواع اتصالات رزوهای نظیر:

1/2″-20 UNF

M10 x 1.5

M14 x 1.5

M18 x 1.5

M22 x 1.5

• انواع اتصالات فلنجی

اتصال الکتریکی

• کابل متصل

• انواع کابل سوکتدار با تعداد پین های مختلف نظیر

۵ پین

۶ پین

۸ پین

• ترمینال های الکتریکی (مدل نمایشگر دار)

انواع سنسور دما

• انواع ترموکوپل نظیر:

ترموکوپل نوع K

ترموکوپل نوع E

ترموکوپل نوع J

• انواع RTD نظیر:

PT100 (دو، سه و چهار سیم)

انواع خروجی

• انواع خروجی های جریانی نظیر:

۴ تا ۲۰ میلی آمپر

۰ تا ۲۰ میلی آمپر

• انواع خروجی های ولتاژی نظیر:

۰ تا ۱۰ ولت دی سی

۰ تا ۵ ولت دی سی

• انواع خروجی های ریشیومتریک (تقویتنشده) نظیر:

۲ میلی ولت به ولت دی سی

۲.۵ میلی ولت به ولت دی سی

۳.۳۳ میلی ولت به ولت دی سی

• انواع خروجی های دیجیتال نظیر:

پروتکل هارت | HART Protocol

IO-Link

CAN Bus

انواع متریال دیافراگم

قبل از هر چیزی به این سوالها درباره مواد فرآیند جواب بدید: آیا خورندهست؟ آیا چسبناکه؟ آیا سایشیه؟ دمای فرآیند چقدره؟

| متریال دیافراگم | سایش | خوردگی | کاربرد |

|---|---|---|---|

| دیافراگم از SS 17-4PH | خوب | خوب | اکثر کاربرد ها |

| دیافراگم از SS 15-5PH | خوب | خوب | اکثر کاربرد ها |

| دیافراگم از Inconel® 718 | عالی | خوب | PTFE, FEP, PEEK, POM |

| دیافراگم از Inconel® 718 با روکش TiAIN | عالی | خوب | دما های بالای ۴۰۰ درجه |

| نوک غلاف و رزوه از Hastelloy® C-276 | نسبتاً خوب | عالی | PTFE, FEP, PVC, Nylon, Polycarbonate |

| روکش دیافراگم از TiN (titanium nitride) | عالی | خوب | سایش بالا |

| روکش دیافراگم از CrN (chromium nitride) | عالی | خوب | سایش بالا |

| روکش دیافراگم از TiAIN (titanium aluminum nitride) | عالی | عالی | سایش و خوردندگی بالا |

انواع مایع پرکننده

اکنون قصد داریم مایعهای پرکننده رایج در فناوری سنسور های فشار مذاب را از نظر پارامتر های مختلف بررسی کنیم:

| پارامتر | جیوه | سدیم پتاسیم (NaK) | روغن |

|---|---|---|---|

| ضخامت دیافراگم | "۰.۰۰۴۵ | "۰.۰۱۰-"۰.۰۰۵ | "۰.۰۰۴۵ |

| مقاومت خستگی | عالی | عالی | عالی |

| حداکثر دما (C°) | ۴۲۶ | ۵۳۸ | ۳۴۹ |

| مناسب مناطق خطرناک | بله | خیر | خیر |

| تایید شده برای کاربرد های غذایی | خیر | بله | بله |

| تایید شده برای کاربرد های پزشکی | خیر | بله | بله |

| انحراف دمایی (°psi/۳۸C) | ۱۵ | ۱۰ | ۳۰ |

- نکته: روکش TiAIN بهترین نوع روکش برای مقاومت در برابر سایش و خوردگیه که میتونیم این روکش رو در تمامی سنسور های مذاب برند Ziasiot ببینیم!

- نکته: برای کاربردهای بدون چالش، متریال SS17-4PH و SS15-5PH گزینه های مناسبی و مقرون به صرفهای هستن.

- نکته: برای کاربرد های خورنده (موادی که اسید های خورنده تولید میکنن) متریال Hastelloy انتخاب بشه اما محدودیت برای استفاده در دماهای بسیار بالا دارد.

- نکته: متریال INCONEL718 عملکردی استثنایی در محیط های تهاجمی داره و به راحتی چالش های خوردگی، سایش و دمای بسیار بالا رو حل میکنه.

- نکته: در سنسور فشار مذاب، طول غلاف و کپیلاری میتونه برحسب نیاز سفارشی سازی بشه.

نصب و نگهداری سنسور فشار مذاب

نکات نصب سنسور فشار مذاب

هنگام نصب سنسور فشار مذاب بر روی دستگاههای اکسترودر و قالبگیری تزریقی، موارد زیر را رعایت کنید:

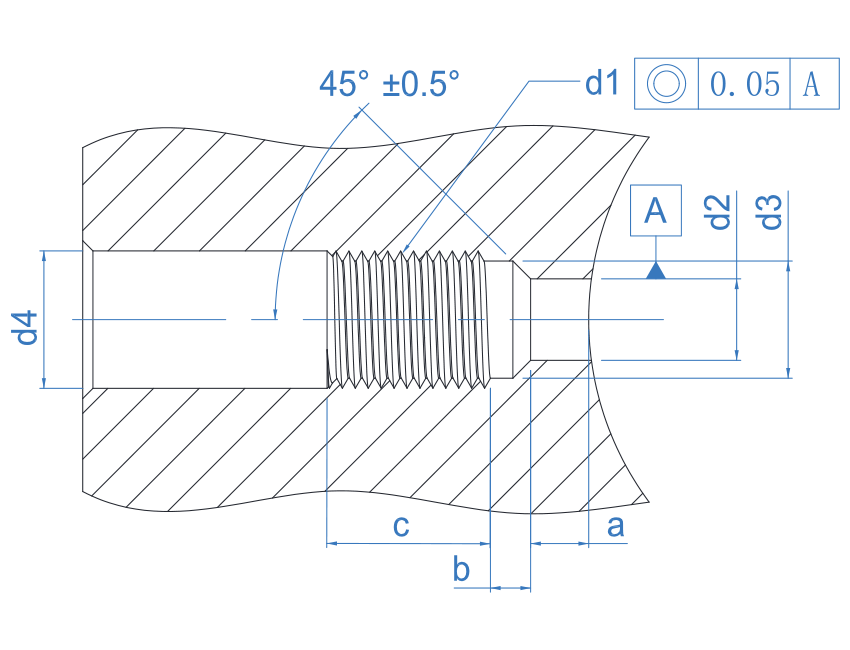

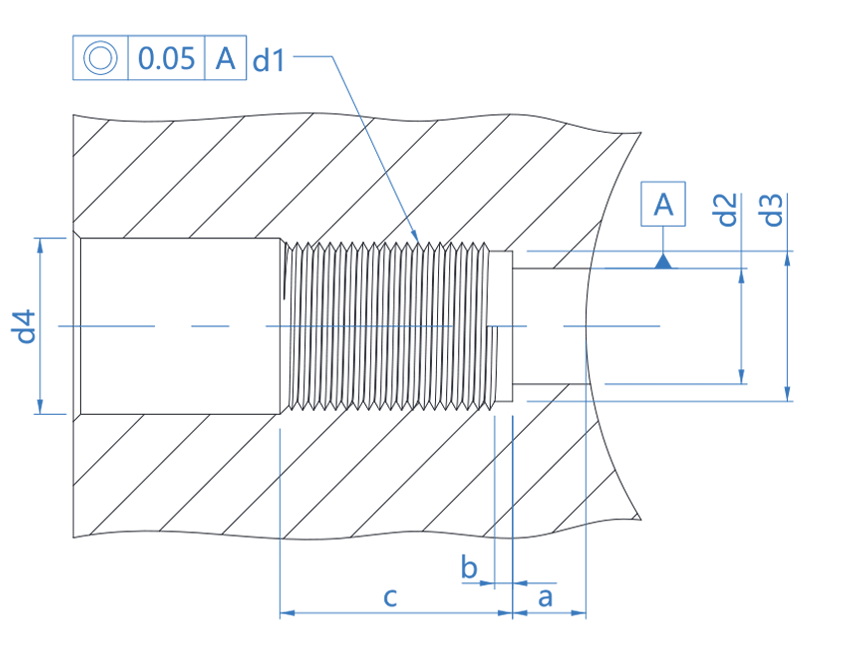

ابعاد حفره نصب

| M18x1.5 | M14x1.5 | 1/2-20UNF-2A | d1 |

|---|---|---|---|

| Ø9.9 +0.1 | Ø7.9 +0.1 | Ø7.9 +0.1 | d2 |

| Ø16.1 +0.1 | Ø11.7 +0.1 | Ø10.7 +0.1 | d3 |

| Ø20 | Ø15 | Ø14 | d4 |

| 0.1- 6.1 | 0.1- 5.7 | 0.1- 5.7 | a |

| 0.2- 4 | 0.2- 3.2 | 0.2- 3.2 | b |

| 25 | 19 | 19 | c |

| M22x1.5 | d1 |

|---|---|

| Ø15.8 +0.1 | d2 |

| Ø19.9 +0.1 | d3 |

| Ø24 | d4 |

| 0.2+ 10 | a |

| 0.2- 2 | b |

| 35 | c |

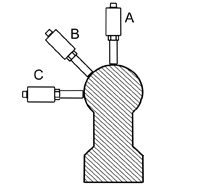

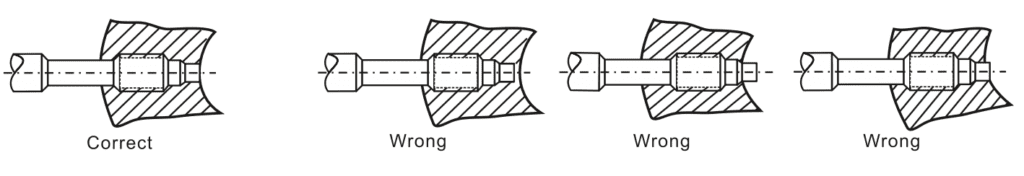

جهت قرارگیری سنسور فشار ملت

اگر سنسور فشار مذاب در جهت عمودی نصب بشه (جهت A)، ممکنه مستقیماً تحت تأثیر جریان حرارت از منبع گرما (جریان افزایشی هوای گرم) قرار بگیره. در چنین حالتی، دمای استرین گیج در سنسور ممکنه از حداکثر دمای مجاز ۲۰۰ درجه سانتیگراد هم عبور کنه. به منظور عدم تجاوز از این حد دمایی، لازمه بدنه سنسور در دمای کمتر از ۸۰ درجه سانتیگراد نگهداری بشه.

بهترین راه حل اینه که یک عایق حرارتی را در اطراف منابع گرمایی اطراف مثل هیتر بپیچانید.

با تغییر جهت نصب سنسور از جهت مایل (جهت B) به جهت افقی (جهت C)، به این ترتیب، اثر جریان حرارت کمتر میشه.

- توصیه ما اینه که سنسور فشار مذاب رو در جهت افقی یا مایل نصب کنید تا اثر حرارت بر استرین گیج رو به حداقل برسونید.

نکات حفره نصب

برای گرفتن بهترین نتیجه، دستورالعملهایی که در دفترچه راهنمای کیت دریلکاری هست رو دنبال کنید. نکات دیگهای که باید به طور عمومی از حواسمون باشه عبارتند از:

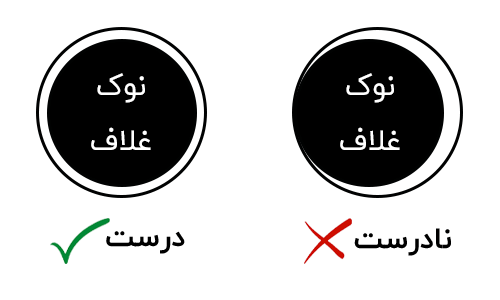

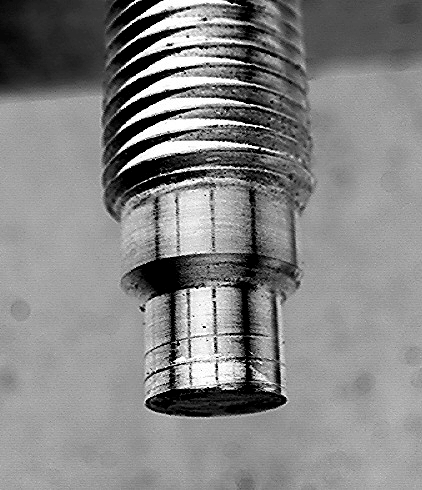

- متمرکز بودن حفره نصب: نوک غلاف (قسمت دیافراگم) باید در مرکز حفره، نصب بشه (در محدوده 0.002 اینچ). اگر نوک سنسور در مرکز قرار نگیره، ممکنه در حین نصب یا جدا شدن از دستگاه تغییر شکل بده که میتونه باعث خطا در خروجی یا از کارافتادگی کل سنسور بشه.

- هنگام نصب سنسور فشار مذاب، ابعاد حفره نصب آن را به دقت بررسی کنید (سایز رزوه سنسور فشار مذاب خریداری شده باید با ابعاد حفره نصب آن کاملاً سازگار باشد).

- اگر رزین یا رسوبات جریان مذاب همچنان در حفره نصب باقی بمونه، ممکنه به سنسور آسیب برسونه. بنابراین، قبل از نصب، همیشه هر گونه رسوبات را از حفره نصب، توسط کیت ابزار تمیزکننده حفره نصب، پاکسازی کنید.

- سطح دیافراگم سنسور فشار مذاب نباید از دیواره داخلی سیلندر بیرون بزنه، چون ممکنه مارپیچ به سطح دیافراگم آسیب برسونه! درواقع، باید به اندازه ۰.۰۸ تا ۰.۱ اینچ نسبت به سطح داخلی سیلندر، عقبرفتگی داشته باشه. هر مقداری فراتر از این میتونه حفرهای ایجاد کنه که پلیمرها میتونن در آن جمع و سفت بشن و در نهایت باعث خطا در خوانش فشار بشن. برخی از مواد (مانند نایلون ها و پلی کربنات ها) در واقع منقبض میشن و دیافراگم رو به سمت داخل اکسترودر میکشند که گاهی اوقات باعث کنده شدن دیافراگم میشه. این مواد باید تا حدود ۰.۰۵ اینچ فرورفته بشن.

کیت تمیزکاری حفره نصب:

این جعبه ابزار، یک آچار فرانسه ضروری برای هر مهندسیه که با دستگاه های اکسترودر و تزریق کار میکنه. این جعبه ابزار شامل:

- یک مایع آبی رنگه که برای بررسی کیفیت حفره نصب به کار میره

- یک قلاویز برای پاکسازی رزوهها از بقایای پلاستیک سفت شده

- یک گیج پلاگ، جهت اطمینان از پاکسازی مناسب

- یک ابزار تمیزکننده شیاردار جهت پاکسازی آببند 45 درجه

در این ویدیو، به بررسی چگونگی تمیزکاری حفره های نصب توسط کیت ابزار مخصوص پرداختهایم.

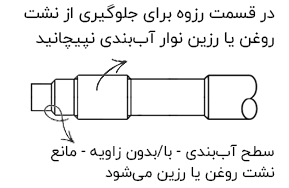

احتیاط های نصب روی دستگاه

- هنگام نصب سنسور فشار مذاب بر روی اکسترودر، هیچ نیازی به پیچاندن نوار دور رزوه ها برای آببندی نیست. ماشینکاری قسمت تحتانی سنسور های فشار ملت بهگونهای است که با/بدون یک زاویه در سطح بدنه (قسمت آببندی)، مانع از نشت هرگونه روغن یا مواد مذاب به بیرون میشه!

- قبل از نصب سنسور فشار ملت، ظاهر دیافراگم را به دقت بررسی کنید. اگر انتهای دیافراگم کمی تغییر شکل داده یا غیرطبیعی باشه، نیاز به کالیبره مجدد داره.

- به هیچ عنوان برای پاک کردن رسوبات روی سطح دیافراگم از اشیاء فلزی یا هر شیء که به سطح آسیب برسونه یا اونو مخدوش کنه استفاده نکنید.

- اطمینان حاصل کنید که هیچ لوله سردی مستقیماً با سنسور فشار مذاب یا اتصال الکتریکی در تماس نباشه، چون ممکنه درستی خوانش فشار رو تحت تأثیر قرار بده یا کانکتور آسیب ببینه.

- اگر سنسور فشار ملت رو در بالای اکسترودر نصب کردید، باید مراقب باشید. اکسترودر که کار کنه، گرما زیادی ساطع میشه و هوزینگ سنسور رو گرم میکنه. اگر بتونید هوزینگ رو بدون اینکه دستتون بسوزه لمس کنید، احتمالاً محل نصب قابل قبوله. در غیراینصورت، حتما از سنسور فشار ملت با کپیلاری استفاده کنید تا هوزینگ سنسور رو از منبع گرما دور کنه!

- از سنسور فشار مذاب در هیچ یک از شرایط محیطی زیر استفاده نکنید:

– جایی که سنسور مستقیماً در معرض هوای سرد، هوای گرم یا هوای داغ قرار میگیره.

– جایی که تغییرات دما زیاده.

– جایی که سنسور در مستقیماً در معرض نور مستقیم خورشیده.

– جایی که ممکنه به سنسور فشار ملت آب یا قطرات باران پاشیده شه یا حتی رطوبت زیاده. - وسایل مغناطیسی مانند رلههای مغناطیسی و غیره رو به نمایشگر فشار سیستم نزدیک نکنید. همچنین، خطوط برق رو از کابلهای سنسور فشار ملت دور نگه دارید. (این خیلی مهمه!)

- نکته نصب کاربردی: اگه ممکنه روی سنسور فشار مذاب در محلی نصب میشه که امکان پاشش آب یا قطرات باران وجود داره، حتما از سنسور فشار ملتی استفاده کنید که IP بالایی داره (پیشنهاد ما حداقل IP67)

نکات نگهداری سنسور فشار مذاب

از استارت سرد دستگاه خودداری کنید!

اگر اکسترودر به درستی گرم نشه، پلیمر در حالت جامد باقی میمونه و اگر اکسترودر با پلیمر در حالت جامد استارت بخوره، دیافراگم رو پاره میکنه.

احتیاط ها هنگام بازکردن سنسور از روی دستگاه

- سنسور فشار مذاب رو باید فقط در حالتی که دستگاه خالی (بدون فشار) اما همچنان داغه باز کنید. چون ممکنه دیافراگم سنسور بر اثر سردشدن و رسوبشدن مواد مذاب آسیب ببینه. سنسور فشار مذابی که از این طریق آسیب ببینه، پس از نصب دوباره، پارامتر تکرارپذیریش همراه با خطا خواهد بود.

- هنگام بازکردن سنسور از روی دستگاه، اونو در دمایی مشابه هنگام نصبش بردارید. بازکردن سنسور فشار ملت در دماهای مختلف باعث درگیری نامنظم رزوهها میشه!

- جدا کردن فشار سنج مواد مذاب از یک اکسترودر سرد ممکنه باعث بشه پلیمر به دیافراگم بچسبه. سنسور هرگز نباید در حفره نصبی که در آن پلیمر جامد وجود داره نصب بشه. اگر دیافراگم به یک جامد فشار داده بشه، سنسور دچار اورلودد میشه (فشار مازاد) و با یک آفست صفر بسیار بالا روبرو میشه – خیلی زیادتر از چیزی که توسط پتانسیومتر Zero تجهیز، دوباره صفر بشه. بنابراین، همیشه قبل از نصب مجدد سنسور روی دستگاه، فرورفتگی نوک غلاف رو بررسی و در صورت لزوم، تمیز کنید.

اگر پس از رعایت احتیاط های ذکر شده بازهم رسوبات مواد مذاب بر روی دیافراگم و سطوح اطراف سنسور قرار گرفت، با اعمال حرارت خیلی ملایم به این سطوح توسط یک شعله، این رسوبات رو جدا کنید (اما دما نباید از ۴۰۰ درجه سانتیگراد عبور کنه).

- اگر سنسور فشار اکسترودر رو در حالتی که سیلندر هنوز داغه جدا کنید، نوک سنسور رو میتونید با دقت، با یک پارچه نرم تمیز کنید و بقایای رسوبات مواد پلیمری روی دیافراگم رو پاک کنید. از پاک کردن نوک سنسور با اشیاء تیز جداً خودداری کنید!

- نکته: توصیه میکنیم که سنسور فشار مذاب خود را پس از هربار جدایی و نصب مجدد برروی دستگاه، کالیبره کنید.

تمیز کردن حفره نصب

حفره های نصب همیشه باید قبل از نصب مجدد سنسور تمیز بشن. هر گونه برآمدگی یا مواد پلیمری سفت شده ممکنه باعث آسیب به دیافراگم در حین نصب بشن.

به مرور زمان که سیلندر داخلی اکسترودر فرسوده میشه، اندازه حفره نصب سنسور رو هم کاهش میده. ما کیت های تمیز کنندهای رو برای انواع سایز رزوه ارائه میدهیم که در بالاتر (در قسمت نکات حفره نصب) بهتون معرفی کردیم. استفاده از کیت تمیزکننده حفره نصب به اطمینان از حفظ اندازه مناسب هر حفره کمک میکنه.

قبل از نصب مجدد، فرورفتگی سنسور رو بررسی کن!

همونطور که سیلندر اکسترودر فرسوده میشه، نوک سنسور فشار مذاب به دیواره داخلی سیلندر نزدیک و نزدیکتر میشه. اگر سنسور فشار اکسترودر همسطح با دیواره داخلی سیلندر اکسترودر بسته بشه، به همون میزان دیواره داخلی، سایش خواهد داشت. ما توصیه میکنیم که فرورفتگی حداقل ۰.۰۲ اینچ رو همیشه نگه دارید.

احتیاطهای الکتریکی

- باید مراقب بود که از تداخلات ناشی از نویز الکتریکی موتورها، هیترها و غیره جلوگیری بشه.

- اتصال به زمین (ارت): حتما کابل رو روی سنسور ارت کنید، اما نه در سمت تجهیز!

- سیمپیچی به صورت زوج بههمتابیده، مشکلات ناشی از جریان های القایی را کاهش میدن!

علل خرابی فشارسنج اکسترودر و راهحل ها

دیافراگم آسیب دیده توسط لبه تیز

علت ها:

- آسیب از طریق تماس با لبه تیز (پیچ گوشتی یا چاقو)

- افتادن

- تماس با پلیمر منجمد در سوراخ

راهحل ها:

- استفاده از درپوش محافظ (هنگام جابجایی سنسور)

- سوراخ رو با گیج پلاگ از نظر وجود حفره یا پلاستیک سفت شده بررسی کنید

- حفره نصب رو با کیت تمیزکاری، تمیز کنید

دیافراگم ساییده شده

علت ها:

- تماس با مواد ساینده در فرآیند

- تمیز کردن دیافراگم با برس سیمی یا هر شیء سفت و تیز دیگری

راهحل ها:

- متریال دیافراگم مناسب برای کاربردهای ساینده

- نوک سنسور رو در حالی که داغه با پارچه کتان پاک کنید تا پلاستیک پاک بشه

- هرگز از برس سیمی یا اشیاء تیز و سفت استفاده نکنید

دیافراگم پاره شده

علت ها:

- بازکردن از روی دستگاه زمانی که مواد در حالت سرد یا سفت شده بودن – جمع شدن مواد چسبنده

- سنسور دقیقا بالای پره های ماردون قرار گرفته

راهحل ها:

- برای جلوگیری از چسبندگی مواد به نوک سنسور، سنسور رو در حالی که دستگاه گرمه جدا کنید

- دیافراگم دبل استحکام (T80) یا دیافراگم با پوشش TiN

- جابجایی سنسور

دیافراگم وجود نداره

علت ها:

- جدایی از دستگاه در شرایطی که مواد سرد هستن

- انقباض مواد چسبنده

- دیافراگم به مواد چسبیده است

راهحل ها:

- برای جلوگیری از چسبندگی مواد به نوک سنسور، سنسور رو در حالی که دستگاه گرمه جدا کنید

- دیافراگم دبل استحکام (T80) یا دیافراگم با پوشش TiN

دیافراگم موجدار: لبه نوک سنسور له شده

علت ها:

- تنش برشی بالا

- له شدن جانبی هنگام نصب (تقاطع رزوهها)

- حفره نصب غیر متمرکز

راهحل ها:

- محل نصب را بررسی کنید

- دیافراگم دبل استحکام (T80)

- حفره نصب رو با گیج پلاگ از نظر وجود سوراخ یا پلاستیک سفت شده بررسی کنید

- حفره نصب رو با کیت تمیزکاری تمیز کنید

سطح آببندی آسیب دیده

علت ها:

- حفره نصب ضعیف یا تقاطع رزوه

راهحل ها:

- حفره نصب رو با گیج پلاگ از نظر وجود سوراخ یا پلاستیک سفت شده بررسی کنید

- رزوه ها رو با گیج پلاگ موجود در کیت تمیزکاری، بررسی کنید

- حفره نصب رو با کیت تمیزکاری تمیز کنید

غلاف خم شده

علت ها:

- اثر مکانیکی خارجی روی غلاف

راهحل ها:

- غلاف خیلی بلنده – غلاف کوتاهتر انتخاب کنید تا با عمق نصب مطابقت داشته باشه

- گشتاور بیش از حد موقع نصب وارد شده

غلاف شکسته

علت ها:

- اثر مکانیکی

- رزوه در حفره، ذوب شده

راهحل ها:

- قبل از نصب، جوهر رو روی رزوه اعمال کنید

- موقع نصب، به اندازه توصیه شده گشتاور رو وارد کنید

- از رزوه های هستلوی برای به حداقل رساندن ذوب شدن استفاده کنید

کپیلاری شکسته (قطع شده)

علت ها:

- خم شدگی بیش از حد

- آسیب هنگام نصب

- کپیلاری بریده شده یا تا حد ظرفیت کشیده شده

راهحل ها:

- هنگام قرار گرفتن در معرض کپیلاری با احتیاط رفتار کنید

- کپیلاری طولانیتری انتخاب کنید

رزوه آسیب دیده

علت ها:

- سوراخ نصب ضعیف

- نصب/جدایی با نیرو و فشار زیاد روی/از دستگاه

راهحل ها:

- حفره نصب رو با گیج پلاگ از نظر وجود سوراخ یا پلاستیک سفت شده بررسی کنید

- حفره نصب رو با کیت تمیزکاری تمیز کنید

در اینجا به بررسی دقیق انواع فرآیند های اکستروژن، تجهیزات و محصولات پستاکستروژن و هم اکستروژن میپردازیم!

در این بلاگ، با اکسترودر دو مارپیچ بیشتر آشنا میشیم و متوجه اهمیت بالای اندازهگیری فشار مواد مذاب در آن خواهیم شد.

در این مقاله یاد میگیریم چرا ثابت و یکنواخت نگه داشتن دما و فشار در اکسترودر، از اهمیت زیادی برخورداره!

در این بلاگ، به قلب اکسترودر های تک مارپیچ میریم تا ببینیم چگونه کار میکنن و البته، از همه مهمتر، نقش سنسور فشار ملت در کنترلشون چیه!

سوالات متداول

سنسور فشار مذاب در تجهیزات پردازش پلاستیک، مانند اکسترودرها و قالبهای تزریق، برای اندازهگیری فشار درون مذاب استفاده میشود. این سنسور نظارت در زمان واقعی فرآیند را فراهم می کند و مهندسان فرآیند را قادر می سازد تا فرآیند تولید را کنترل و بهینه کنند.

برخی از مزایای استفاده از سنسور فشار مذاب شامل بهبود کنترل فرآیند، تشخیص زودهنگام مشکلات، افزایش راندمان تولید و بهبود ایمنی است.

محدوده دمایی سنسور فشار مذاب بسته به مدل و طراحی خاص می تواند متفاوت باشد. برخی از سنسورها برای استفاده در محیط های با دمای بالا، تا 600 درجه سانتیگراد یا بیشتر رتبه بندی شده اند، در حالی که برخی دیگر ممکن است درجه حرارت پایین تری داشته باشند.

خروجی سنسور فشار مذاب معمولاً به دستگاه بازخوانی مانند نمایشگر یا سیستم کنترل منتقل می شود. سیگنال ممکن است تقویت و فیلتر شود تا یک قرائت پایدار و دقیق از فشار مذاب ارائه دهد.

عناصر مبدل رایج مورد استفاده در حسگرهای فشار مذاب شامل کرنش سنج ها و عناصر پیزومقاومتی هستند. برخی از سنسورها همچنین دارای یک مکانیسم جبران کننده دما، مانند ترمیستور یا ترموکوپل، برای تصحیح اثرات دما بر روی اندازه گیری هستند.

بله، بسیاری از سنسورهای فشار مذاب برای مقاومت در برابر محیط های خشن از جمله دماهای بالا و مواد خورنده طراحی شده اند. برخی از سنسورها نیز به گونهای طراحی شدهاند که بادوام و مقاوم در برابر استرس فیزیکی باشند و برای استفاده در کاربردهای سخت مناسب باشند.

به ما اعتماد دارید ...

آیا آمادهای تا کسب و کار خودت رو به سطحی بالاتر ارتقا بدی؟

پس همین الآن با ما تماس بگیر!

۰۹۱۰-۲۰۷-۱۰۸۷

- تحویل رایگان و فوری درب کارخانه در سراسر نقاط ایران عزیزمان.

همچنین میتونی فرم زیر رو پر کنی تا کارشناسان ما در اسرع وقت باهات تماس بگیرن یا همین الآن، با یکی از کارشناسان بصورت آنلاین گفتگو کنی.