اکستروژن را میتوان به عنوان فرآیندی برای تولید یک محصول (یا یک اکسترود) معرفی کرد که در این فرآیند، با فشار دادن و عبور دادن یک ماده از داخل یک حفره، اوریفیس یا قالب، برای ایجاد یک شکل، یا ایجاد و تولید محصولاتی نهایی یا تقریبا نهایی، با استفاده از اکسترودر، محصول مورد نظر تولید میشود. شکل توسط قالب و یا با شکلدهی پس از اکستروژن ایجاد میشود، سپس محصول، در حالی که شکل آن حفظ میشود، خنک میشود تا به شکل مورد نظر درآید. تجهیزاتی که این کار را انجام میدهند، تجهیزاتِ پسا-اکستروژن یا پُستاکستروژن (post extrusion) نامیده میشوند، در حالی که کل سیستم را خط اکستروژن مینامند.

تجهیزات پستاکستروژن

هنگامی که نتیجه اکستروژن، از قالب خارج میشود، میتوان آن را به شکلی که لازم است تولید شود تنظیم کرد یا شکل آن را تغییر داد و سپس به آن شکل داد. به تجهیزاتی که این کارها را انجام میدهند، «تجهیزات پس از اکستروژن» یا «تجهیزات پستاکستروژن» یا «haul off» گفته میشود و از نظر اندازه و ابعاد، معمولا بسیار بزرگتر از اکسترودر هستند. یکی از دلایل این مساله است که پلاستیکها برای خنک شدن، به زمان زیادی نیاز دارند. این فرآیند خنکسازی، اغلب تعیین میکند که خط اکستروژن، با چه سرعتی کار کند.

فرآیند اکستروژن به طور کلی توسط ۲ نوع ماشین اکسترودر انجام می شود.

- اکسترودر تک ماردون یا تک مارپیچ

- اکسترودر دو ماردون یا دو مارپیج

محصولات اکستروژن

محصولات اکستروژن عبارتند از:

مواد اولیه (تغذیه) برای سایر فرآیندهای پلاستیک: اکسترودرها به شکل گسترده، به عنوان کامپاندر (ترکیبکننده یا آمیزهساز) یا میکسر استفاده میشوند. خروجی یک اکسترودر کامپاندر، گرانوله یا خرد میشود تا خوراک فرآیند دیگری مانند قالبگیری تزریقی یا اکستروژن، شکل گیرد.

فیلم پلاستیکی: معمولا برای بستهبندی یا کیسه های مهر و موم کننده استفاده میشود.

لوله پلاستیکی: برای گاز، آب، فاضلاب و … استفاده میشود.

مجرای پلاستیکی: برای شلنگ و لوله برای خودروها، آزمایشگاهها و غیره استفاده میشود.

عایق پلاستیکی سیم و کابل: در خانه و صنعت، برای لوازم خانگی، توزیع برق، ارتباطات و غیره استفاده میشود.

پروفیل: برای ریلها، پنجرهها، درها، نمای خانه، واشرها و غیره استفاده میشود.

فیلامنتها: برای برس، طناب، ریسمان و غیره استفاده میشود.

ورق: برای علائم، نورپردازی، لعاب و غیره استفاده میشود.

توری: برای بستهبندی، تثبیت خاک و … استفاده میشود.

کاغذ و فلز با پوشش پلاستیکی: برای بستهبندی استفاده میشود.

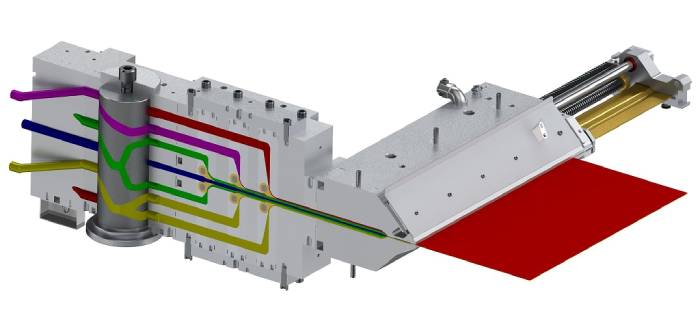

هماکستروژن (کواکستروژن)

هماکستروژن فرآیندی است که در آن دو یا چند جریان مذاب، در یک قالب ترکیب میشوند تا یک محصولِ اکسترود شده، تشکیلشده از دو یا چند ماده تولید کنند. این فرآیند اکنون با مواد ترموپلاستیک مرتبط میشود، اما در ابتدا، با پلیمرهای لاستیکی برای تولید یک اکسترود با لایههای رنگی متفاوت استفاده میشد. برای ترموپلاستیکها، لایههای مواد معمولا در قالب ترکیب میشوند.

سادهترین مورد، تنها دو لایه را ترکیب میکند، به عنوان مثال یک لایه رنگی روی یک هسته طبیعی، که در هزینههای رنگآمیزی صرفهجویی میکند. در صنعت بستهبندی، در حاضر فیلمهای مبتنی بر سه لایه یا بیشتر، رایج هستند. لمینیت کردن دو یا چند لایه از پلیمرهای مختلف با هم، میتواند محصولی را تولید کند که دارای خواص بازدارندگی بسیار بهتری نسبت به آنهایی است که تنها از یک پلیمر استفاده میکنند. اغلب، یکی از پلیمرهای مورد استفاده، یک لایه مانع گاز یا رطوبت، بر پایه پلیوینیل الکل (PVAL) است. برای تولید سازههای سه لایه، معمولا از دو یا سه اکسترودر استفاده میشود. در فرآیند قالبگیری بادی، ترکیب هماکستروژن با جهتگیری دو محوری برای تولید بطریهای قوی و سبکوزن امکانپذیر است که طول عمر بالایی به محصولات میبخشد.

هماکستروژن لایهای، تنها نوع هماکستروژن موجود نیست. با چیدن و ترتیب دادن به مواد تا یکی پس از دیگری با هم ترکیب شوند، یک هماکسترودِ ترتیبی میتواند ایجاد شود. این ممکن است شامل یک ماده ترموپلاستیک سخت باشد که به یک ماده ترموپلاستیکِ نرم وصل شده است. به عنوان راه حلی دیگر، ممکن است دو ماده در کنار دیگر اکسترود شوند، مثلا یک ماده شفاف در کنار یک ماده مات، برای تولید ورقه برای ساخت سینیهای شکلدهیِ گرماییشده (ترموفرم شده).

انواع فرآیندهای اکستروژن محصولات

اگرچه میتوان برای تولید محصولات شرح داده شده تا اینجا، از یک اکسترودر تک مارپیچ یا یک اکسترودر دو مارپیچ استفاده کرد، معمولا از ماشین های تک مارپیچ استفاده میشود، چون سادهتر و ارزانتر هستند. البته برای پلیوینیلکلرید سخت یا همان یوپیویسی (UPVC)، ماشینهای دو مارپیچ بیشتر استفاده میشوند، چون میتوانند مواد را کامپاند (ترکیب) کرده و سپس شکل دهند.

لوله یا مجرا

مجرا یا لوله با استفاده از یک قالب حلقوی اکسترود میشود که معمولا به عنوان یک اینلاین اکستنشن (تعمیم توکار) نصب میشود. داخل این اکستنشن، یک ماندرل وجود دارد که سطح داخلی لوله را تشکیل می دهد. فشار هوای پایین معمولا از طریق ماندرل اعمال میشود. لوله در هنگام خروج از قالب، توسط این فشار هوای داخلی، شکلِ مورد نظر را حفظ میکند.

لوله ذوبشده، وارد بخش اندازهدهی میشود که ابعاد آن را تعیین میکند و سپس به یک حمام آب یا مجموعهای از رینگهای خنککننده بادی منتقل میشود که ابعاد آن را ثابت میکنند. تجهیزات اندازهدهی، که برای کنترل قطر خارجی لوله استفاده میشود، معمولا یک سیلندر خنکشده با آب (یا «قالب اندازهدهی») است که نزدیک به قالب اکسترودر قرار دارد. برای مجرا یا لوله با قطر کوچک، به جای این، از چیدمان صفحات یا رینگهای اندازهدهی استفاده میشود که در یک حمام خنککننده قرار دارند. فشار هوای داخلی، لوله ذوبشده را به سمت بیرون هل میدهد، با عبور از سطح داخلی قالب، صفحات یا حلقههای اندازهدهی.

برای مجراها یا لولههای بزرگتر، پروفیل دایرهای را میتوان با اعمال یک شبه خلاء از طریق سوراخهایی ریز در سطح داخلی قالب اندازهدهی حفظ کرد. برای کنترل بهینه OD و گرد بودن، اغلب از مخازن اندازهدهی خلاء استفاده میشود که ترکیبی از اندازهدهی دقیق را با خنککنندگی کنترلشده محصول، ارائه میکنند. پس از عبور از حمام خنککننده، لوله به یک haul-off منتقل میشود، دستگاهی مبتنی بر نوارهای کاترپیلار لاستیکی یا یک سیستم گیرههای متحرک، سپس به تجهیزات سیم پیچی یا واحد برش منتقل میشود.

فیلم دمشی (Blown Film)

فیلم را می توان به عنوان یک لوله با دیواره نازک، خنک شده با هوا، یا به صورت ورقه مسطح قالبزدهشده روی رولهای سردشده یا داخل آب اکسترود کرد. در فرآیند فیلم دمشی مذاب، از طریق یک قالب حلقوی اکسترود میشود تا لولهای با قطر و ضخامت کنترلشدهی دیواره تولید شود. عموما اکستروژن عمودی استفاده میشود، که در آن قالب در یک سر متقاطع با زاویه راست نصب میشود. مذاب اکسترودشده تا حدی در مجاورت قالب خنک میشود، اغلب با عبور دادن لوله از یک جریان هوای کنترلشده که توسط یک رینگ خنککننده ایجاد میشود.

سپس لوله فیلم، توسط هوای کمفشار وارد شده از طریق ماندرل در قالب حلقوی، به حبابی با قطر مورد نیاز پر از باد میشود. این فیلم بین یک جفت غلتک فشاردهنده (nip roll) که در فاصله 1 تا بیش از 10 متری از قالب قرار دارد، کشیده میشود. بنابراین، هوای باد شده (دمشی) در حباب ایجادشده بین غلتکها و قالب، حبس میشود. پس از عبور از غلتکهای فشاردهنده، فیلمِ سرد، تحت تنش پیوسته، به شکل حلقه فیلم درمیآید.

حفظ یک حباب ثابت که به یک موقعیت ثابت در غلتکهای فشاردهنده تغذیه میشود، مهم است. قطر حباب و در نتیجه عرض لوله مسطح (عرض «lay-flat») با مقدار دمش (تورم) تعیین میشود. ضخامت فیلم به خروجی اکسترودر، نسبت دمش حباب (قطر حباب: قطر قالب) و سرعت انتقال فیلم (haul-off) بستگی دارد.

بنابراین، با تغییر نسبت دمش و سرعت جابجایی (haul-off)، میتوان طیف وسیعی از عرض و ضخامت تخت را با استفاده از یک قالب یکسان تولید کرد. همچنین تغییر شرایط اکستروژن، ممکن است خواص نوری و مکانیکی فیلم تولیدشده از یک پلیمر را دستخوش تغییر کند.

«بلاکینگ» (یا «مسدود شدن») در طول ساخت فیلم لولهای یکی از جدیترین محدودیتها برای تولید با سرعت بالا است. «بلاکینگ» تمایل دو طرف متضاد فیلم برای به چسبیدن به یکدیگر است، این مساله جدا کردن را دشوار میسازد. اگر قبل از بسته شدن لوله فیلم در غلتکها، زمان خنکسازی بادی کافی نباشد، بلاکینگ رخ میدهد. برای رفع این مشکل، میتوان از افزودنیهای بلاکینگ در پلیمر مانند اروکامید (erucamide) یا TiO2 استفاده کرد.

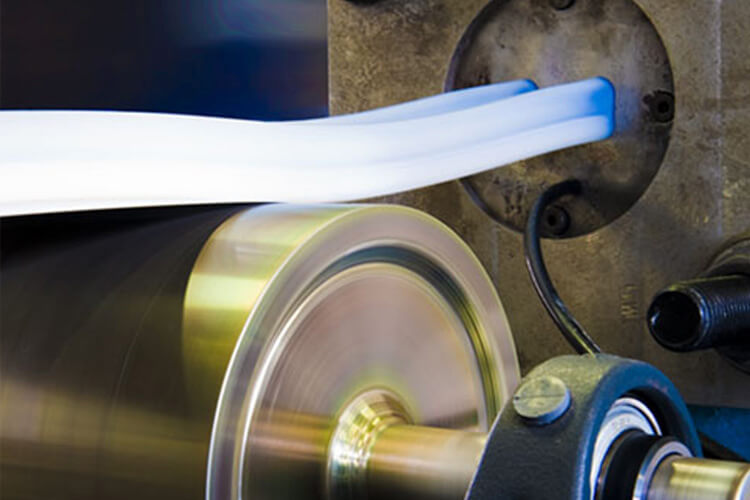

فیلم فلت (فیلم تخت)

در اکستروژن فیلم فلت (flat film)، مواد مذاب با استفاده از یک قالب شکاف مستقیم (straight slit die) اکسترود میشود و یا با فرونشاندن در آب یا با ریختهگری روی غلتکهای خنکشده با آبِ بسیار صیقلی، خنک میشود. هر دو سیستم، دارای مرحله خنک شدن سریع فیلم هستند که پس از این خنک کردن، با استفاده از غلتکهای take-off (خروجی) پیچ میشوند.

در فرآیند ریختهگری، ممکن است از دماهای بالا استفاده شود، زیرا ممکن است خنکسازی سریع با غلتکهای سرد (chill rolls) امکانپذیر باشد. بنابراین، نرخ خروجی بسیار بالاتری نسبت به فرآیند لولهای بدست میآید. قالب شکافی، که معمولا center-fed (تغذیه در مرکز) است، در امتداد طول خود، دارای هیتر است. هنگامی که از حمام آب برای خنک کردن استفاده میشود، انتقال آب میتواند مشکلساز باشد. از این رو، معمولا فرآیند غلتک سرد (chill roll) ترجیح داده میشود، که شامل عدم تماس مستقیم آب با فیلم است. غلتکهای سرد، باید به شدت صیقل داده شوند، چون سطح فیلم تولیدشده، بازتولید دقیقی از سطح غلتکهاست.

اکستروژن لمینت

استفاده از پلیمر هایی مانند پلیاتیلن یا پلیپروپیلن بر روی کاغذ، پارچه، ورقهای فلزی و انواع زیرلایه های انعطافپذیر دیگر با فرآیند اکستروژن-لمینت، روشی سریع و اقتصادی برای تولید لمینت برای بستهبندی است.

مواد ترموپلاستیک به شکل یک فیلم فلت، از طریق یک قالب شکاف اکسترود میشود. فیلم بسیار داغ از لبههای قالب خارج میشود، به یک مجموعه غلتک nip roll ریخته میشود که از یک رول ریختهگری فولادیِ خنکشده با آب و یک رول فشاری با پوشش لاستیکی، تشکیل شده است.

زیرلایهای که قرار است پوشش روی آن اعمال شود، به طور پیوسته روی رول فشار لاستیکی به سمت nip تغذیه میشود، که فیلم مذاب را روی و به زیرلایه فشار میدهد تا یک لمینت تشکیل شود. همانطور که لمینت روی رول فولادی اعمال میشود، لایه پلاستیکی خنک میشود و لمینت توسط مکانیسمهای wind-up جدا میشود. نرخ خروجی اکسترودر و سرعت زیرلایه، ضخامت پوشش اعمالشده را کنترل میکنند.

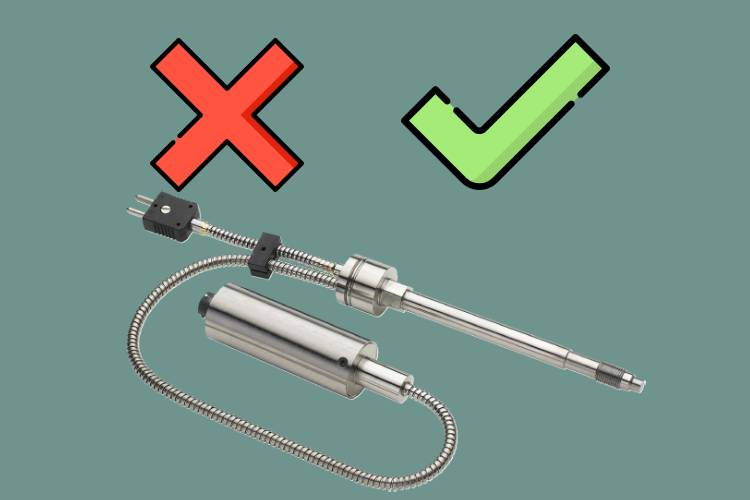

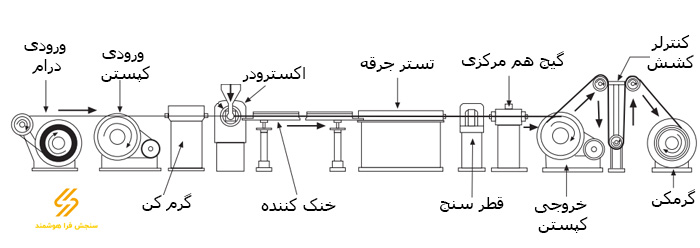

سیمپوشانی یا Wire Coating

در فرآیند سیمپوشانی (اعمال پوشش روی سیم)، سیم یا یک هسته کابل دستهای از یک ماندرل، که در یک سر متقاطع نصب شده است، عبور میکند، که رسانا را به طور مرکزی به داخل دهانه قالب هدایت میکند. در اینجا رسانا در تماس قرار میگیرد و با پلاستیک نرم پوشیده میشود. سیم تحت شرایطی که ضخامت عایق از پیشتعیین شدهای ایجاد میکند، از قالب دور میشود.

موقعیت نوک ماندرل نسبت به موازی قالب برای اکثر مواد بسیار مهم است، زیرا سفتی پوشش سیم را کنترل میکند. برخی از ماشینها از یک سیستم خلاء برای کنترل سفتی این پوشش استفاده میکنند. سپس رسانای عایقشده از یک یا چند حمام خنککننده عبور میکند و به یک haul-off یا capstan (چرخ تسمه) میرود که سرعت ثابت آن حفظ میشود، سپس به یک استوانه جمعآوری (wind-up drum) میرود.

عموما یک آکومولاتور بین چیدمان capstan و بخش جمعآوری تعبیه میشود تا امکان تعویض حلقههای تکمیلشده، بدون تداخل در عملیات اکستروژن را فراهم کند. خنکسازی باید تدریجی باشد، چون اگر عایق بیش از حد سریع سرد شود، لایههای بیرونی یخ میزنند و منقبض میشوند و در نتیجه فضاهایی خالی بین عایق و رسانا ایجاد میشود.

پوششهای فومدار را میتوان با استفاده از ترکیبی حاوی عامل دمنده (blowing agent)، مستقیما روی سیم اکسترود کرد. ترکیب حاوی عامل دمنده، یک ترکیب شیمیایی است که با حرارت دیدن، نیتروژن یا برخی گازهای بیاثر دیگر را آزاد میکند. شرایط اکستروژن باید به گونهای باشد که عامل دمنده در چند روزه آخر مارپیچ تجزیه شود. مذاب خارجشده از قالب، در حالت دمیدهنشده قرار میگیرد و با خروج از قالب، به ابعاد نهایی خود منبسط میشود. انبساط زودرس منجر به تولید محصولی با پوشش خارجی خشن میشود.

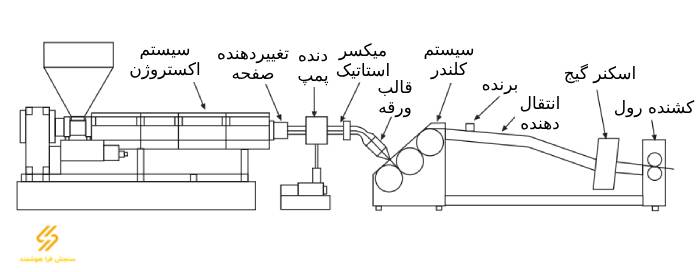

ورق

ورق از طریق یک قالب شکاف (slit die) اکسترود میشود. پس از خروج از قالب، با عبور آن از روی مسیر پرپیچ و خمی از رولهای خنکشده با آب، به تدریج خنک میشود. در مورد برخی از مواد، به عنوان مثال پلیپروپیلن و پلیاستایرن، مطلوب است که از یک سری غلطک پولیش، برای دستیابی به ورقی با سطح خوب استفاده شود. تجهیزات جابجایی (haul-off) برای جلوگیری از اعوجاج ورق در طول خنک شدن و به حداقل رساندن drawn-down طراحی شده است. ورق معمولا با یک اره متحرک مدور یا برشی، به طول مورد نظر برش داده میشود.

بکارگیری یک دستگاه corrugation (موجدارساز) در haul-off، ورق موجدار، با موجهای متقاطع تولید میکند. همچنین سیستمی برای تشکیل موجهای طولی با استفاده از قالبهای شکلدهی خنکشده با آب نیز وجود دارد.

ورق برجسته، مانند ورق اکریلیک برجسته برای اتصالات روشنایی، با عبور دادن ورق اکسترود شده بین یک جفت غلتک برجسته که نزدیک به قالب نصب شدهاند، تولید میشود. ورق در هنگام خروج از قالب با هوا خنک میشود تا آن حالت برجسته تیز را حفظ کند.

پروفیل

پروفیل های سطح مقطع باز یا توخالی را میتوان از قالبهای طراحیشدهی ویژه اکسترود کرد. هر شکل، مشکلات مخصوص به خود را در زمینهی طراحی قالب و مدیریت پس از اکستروژن دارد. قالبهای پروفیل، عموما ظریف و پیچیده هستند و بنابراین ساختن آنها سخت و پرهزینه است. به جز مواردی که از CAE استفاده شود، یک فرآیند طولانی آزمون و خطا برای فراهم آوردن شرایط طراحی قالب و اکستروژن، مورد نیاز است (یک مورد، جلوگیری از جریان ترجیحی در قسمتهای ضخیمتر است).

چنین قالبهایی را میتوان برای بخشهای کوچک استفاده کرد، اما برای پروفیلهای بزرگتر (مثلا برای دیفیوزرهای اتصالات نور فلورسنت)، یک تکنیک سادهتر مطلوب است. یک تکنیک این است که بخشهای اکسترود شده از قالبهای لوله را پسا-شکلدهی (post-forming) کنیم. در مقایسه با قالبهای پروفیلی، این قالبهای لوله بزرگ را میتوان با هزینه کم ساخت و تقارن آنها، جریان یکنواخت را تسهیل میکند.

لبه داخلی قالب میتواند دارای یک سطح reed (نیمانند) باشد که الگویی خاص را به قطعه اکسترود شده میدهد. چاقویی که روی سطح قالب نصب شده است، لوله نیمانند در حال تشکیل را شکاف میدهد و لوله، به یک جک شکلدهی و خنککننده منتقل میشود. شکلدهندههای داخلی و خارجی متناوب، شکلدهی را با سطوح فرمدهندهی صیقلی انجام میدهند. خنکسازی توسط حلقههای مسی سوراخدار داخلی و خارجی انجام میشود که جریان ملایم هوا، با استفاده از آنها هدایت میشود. جابجایی یا haul-off ممکن است از نوع نوار لاستیکی کاترپیلار باشد و یک برش چاقویی بر اساس نیاز، میتواند قسمتها و بخشها را قطع کند. اینجا هم آزمون و خطا برای ایجاد شرایط و طراحی قبلی ضروری خواهد بود، اما تنظیمات اولیهها سریعتر و ارزانتر از تغییرات در قالب پروفیل انجام میشوند.

قالبگیری دمشی اکستروژن

محصولات توخالی (مانند بطریها) با استفاده از فرآیند قالبگیری دمشی (blow molding) تولید میشوند. این فرآیند معمولا با اکستروژن یک لوله کوتاه با دیواره ضخیم یا parison (روده)، از یک قالب لوله نصبشده در سر متقاطع شروع میشود. این لوله به صورت عمودی به سمت پایین، بین دو نیمه یک قالب تقسیمشده و خنکشده با آب، اکسترود میشود. دو نیمه قالب، بسته شدهاند که انتهای لوله مذاب را مهر و موم میکند.

سپس هوا به داخل لوله اعمال میشود و آن را به سمت بیرون، فشرده به سطح داخلی قالب، میدمد. معمولا همانطور که یک قالب در حال خنک شدن است، دیگری آماده دریافت یک parison تازه میشود. قالبهای شکاف ممکن است روی یک میز گردان در زیر قالب اکسترودر نصب شوند. به عنوان راهی جایگزین، میتوان ترتیبی داد که مذاب به دو یا چند قالب استاتیک وارد شوند، تا در عوض، به قالبهای مختلف متصل به یک اکسترودر منحرف شوند.

تمام قالبگیریهای دمشی اکستروژن، شامل جوشهای parison انتها-باز هستند که به شکل بالقوه، نقطه ضعف هستند.

بنابراین باید در طراحی قالب دقت کرد تا از شکلگیری جوشهای محکم و مهرهای اطمینان حاصل شود. در زمینه قالبگیری دمشی، ترکیب هماکستروژن با جهتگیری دو محوری امکانپذیر است و بنابراین بطریهایی قوی و سبکوزن تولید میشود که عمر نگهداری طولانیتری به محصولات میبخشد.

فیبر یا الیاف از فیلم

فرآیند اکستروژن را میتوان برای تولید الیاف یا نوار با استفاده از فیلم استفاده کرد. چنین محصولاتی معمولا بر پایه پلیاتیلن یا پلیپروپیلن هستند و ممکن است به عنوان نخ، طناب یا به عنوان یک محصول بافتهشده (مانند گونی) استفاده شوند.

پلیمر ممکن است با استفاده از فرآیند رول سرد (chill roll) روی دستگاه تک مارپیچ به یک ورق تخت اکسترود شود. سپس ممکن است ورق توسط چاقوهای ثابت یا چرخان به شکل نوار بریده شود. سپس از رولهای گودت برای کشیدن و کش آمدن نوار (جهت تکمحوری) استفاده میشود، در حالی که در اجاق هوای گرم یا روی میز کش آمدن گرم، حرارت میبیند.

در تولید نوار فیلم، در نتیجه این فرآیند کشش، عرض نوار ممکن است به یک سومِ عرض شکاف اولیه کاهش یابد. این استحکام قابل توجهی به نوار در جهت دستگاه میبخشد. بعد، میتوان آنیلینگ (بازپخت) را روی نوار انجام داد، قبل از اینکه در بستههای مناسب برای بافتن پیچانده شود.

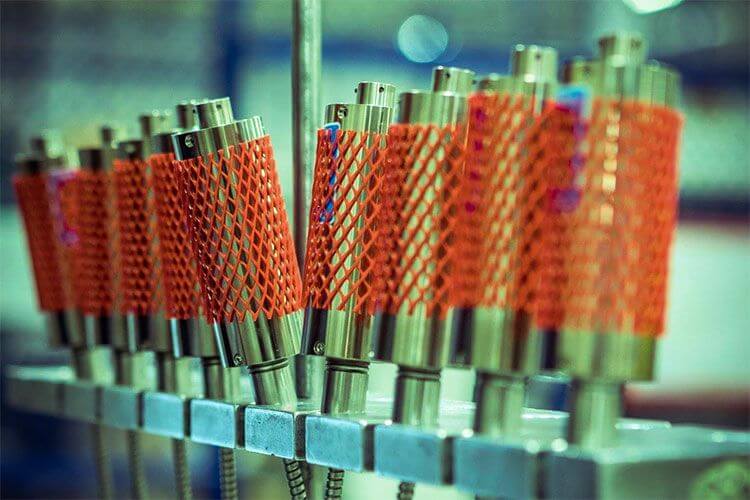

توریها (Nets)

توریهای پلیمری معمولا در صنعت بستهبندی برای بستهبندی میوهها استفاده میشوند. پلیمر ممکن است از طریق شکافهای بریدهشده در قالب دایرهای اکسترود شود. با چرخاندن قسمت خارجی قالب، نسبت به مرکز، میتوان یک توری دایرهایشکل با طیف وسیعی از الگوها تولید شود. اگر شکافها بزرگ باشند، ممکن است توریهایی با گیج سنگین (ضخیم) تولید شود که برای کاربردهای محوطهسازی، زیباسازی، بهسازی خاک و تثبیت خاک مناسب است.

شناسایی محصول

به منظور سهولت بازیافت، محصولات یا قطعات مذکور، اغلب با نماد یا عبارت اختصاری مشخصکنندهی پلیمرهای تشکیلدهنده آنها، مشخص میشوند. راهنما و شرح علائم مناسب برای شناسایی عمومی و علامتگذاری محصولات پلاستیکی، توسط سازمانهای استاندارد، مانند سازمان بینالمللی استانداردسازی پیشنهاد شده است. در سادهترین حالت، یک سری حروف مرتبط با یک ماده پلاستیکی روی محصولی بین براکتهای معکوس (زاویه معکوس) مهر میشوند.

ISO همچنین نحوه شناسایی فیلرها، بازدارندههای شعله یا ضد شعله، پلاستیسایزرها و غیره را پیشنهاد میکند. به طور مثال، وجود یک بازدارنده شعله، ممکن است با یک راهنمای قالبگیری شده یا چاپشده نشان داده شود که حاوی FR مانند >PA 66-GF30-FR(52)< است. این راهنما یا شرح، نشان میدهد که این محصول، از یک ماده نایلون 66 ساخته شده است که حاوی 30 درصد الیاف شیشه است. FR(52) نشان میدهد که این نایلون، حاوی فسفر قرمز (شماره کد 52) بازدارنده شعله است. سایر بازدارندههای شعله اعداد مخصوص به خود را دارند.