کنترل و اندازهگیری دما در اکستروژن

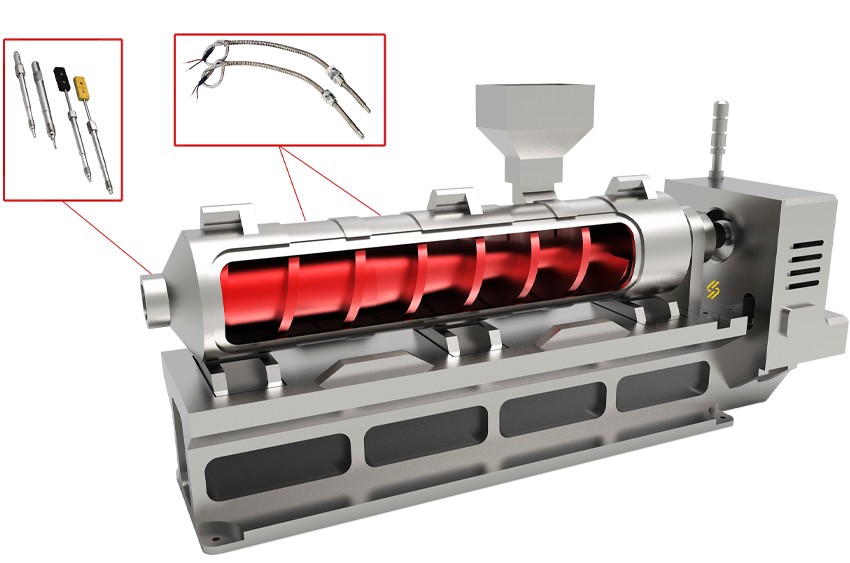

اندازهگیری دقیق و قابل اعتماد دما مذاب در اکستروژن پلاستیک توسط سنسور دما مذاب (پراب دما)

دقت در دما اکستروژن

اندازه گیری دمای مذاب در اکسترودر یک فرآیند چالشبرانگیز است. دمای بالا، پیچیدگی های فرآیند و محیطی خشن، دستیابی به خوانش دقیق را دشوار میکند. افزون بر آن، تغییرات در ترکیبات پلیمری، نرخ جریان و نوسانات فشار، کار را پیچیدهتر نیز میکند.

مهندسان باید تکنیک های مطمئن برای نظارت و کنترل قابل اعتماد دمای مذاب ایجاد کنند.

اطلاعات فرآیند

محل اندازهگیری

دستگاه اکسترودر

سیال

جریان پلیمر مذاب

محدوده دمای فرآیند

۰ تا ۵۳۸ درجه سانتی گراد

چالش های فرآيند

دمای مازاد – کیفیت پایین محصول خروجی

اندازهگیری دمای اکستروژن

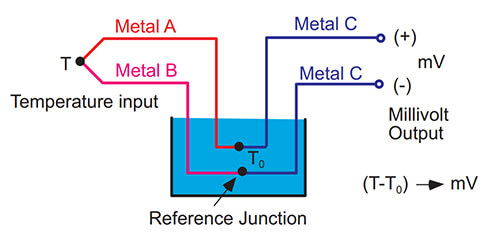

دمای فرآیند اکستروژن معمولاً با سنسورهای دما از نوع ترموکوپل (TC) اندازهگیری میشود.

نحوه عملکرد ترموکوپل به این شیوه است که وقتی دو فلز غیرمشابه به هم متصل میشوند و دمای T اتصال با یک اتصال مرجع در T0 متفاوت است، ولتاژی در انتهای خروجی ایجاد میشود که مربوط به اختلاف دمای بین T و T0 است (شکل مقابل).

از آنجایی که اندازهگیری دما با ترکیب دقیق سیم های فلزی تعیین میشود، مهم است که هنگام تغییر سیم کشی از سیمهای صحیح استفاده شود.

یکی دیگر از سنسورهای دما که برای اندازهگیری دمای اکستروژن استفاده میشود، آشکارساز دمای مقاومتی یا RTD است. شیوه کار RTD بهاین صورت است که مقاومت فلزات با دما تغییر میکند، به طوری که با اندازهگیری مقاومت، میتوان دما را تعیین کرد. RTD ها از یک عنصر مقاومتی پلاتین خالص برای دستیابی به دقت بالا استفاده میکنند. پلاتین همچنین رابطه خطی بین مقاومت و دما دارد.

آیا RTD و ترموکوپل نسبت به یکدیگر، مزیت خاصی دارند؟

بله. سیگنال خروجی بالاتر، ثبات و دقت بهتر و عدم نیاز به سیمبندی خاص یا اتصال مرجع است. از سوی دیگر، ترموکوپلها ارزانتر هستند و برای سنجش نقطهای، بهتر از RTD ها هستند.

اندازهگیری دمای مذاب

دمای جریان مذاب اغلب با پراب ترموکوپلی که در جریان غوطهور است، اندازهگیری میشود. پراب دما از طریق سطح داخلی سیلندر وارد جریان مذاب میشود و دما را در نقطه تماس با مذاب میخواند. برای جلوگیری از خطاهای رسانایی، محل تماس باید از پایه پروب عایق حرارتی شود. یکی از معایب پراب غوطهور این است که سرعت را در کانال تغییر میدهد. از آنجایی که سرعتها بر دمای مذاب تأثیر میگذارند، پراب غوطهور، دمای مذاب واقعی را تغییر میدهد.

در نتیجه دمای اندازهگیری شده با دمای مذاب در همان نقطه بدون پروب دما، متفاوت است. اشکال دیگر این است که ممکن است لکه هایی در پشت پراب دما ایجاد شود. این میتواند در پلاستیکهایی که مستعد تخریب هستند مضر باشد.

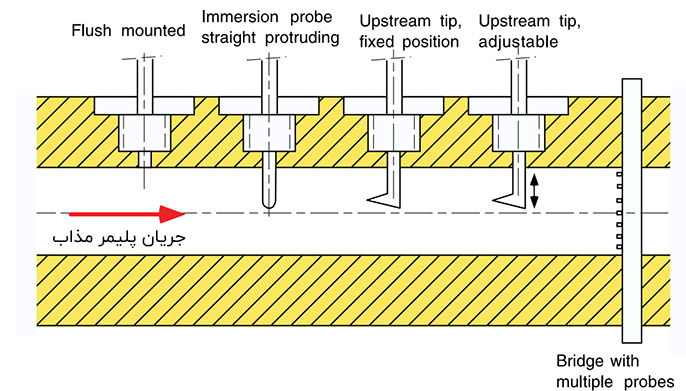

همانطور که در شکل ذیل نشان داده شده است، میتوانید تعدادی از انواع پراب های دمای مذاب مختلف را مشاهده نمایید.

یک پراب دمای فلاش (Flush Mounted) دمای مذاب را در دیواره اندازهگیری میکند که معمولاً با دمای دیواره فلزی یکسان است. در نتیجه، این نوع از اندازهگیری دمای مذاب سودمند و مفید نیست.

پراب دیگر (Straight Protruding) دارای طراحی بیرونزده مستقیم است. این پراب ها با عمق قابل تنظیم نیز در دسترس هستند تا دما در موقعیتهای مختلف در کانال اندازهگیری شود.

پراب دمای دیگر (Upstream Tip, Fixed Position)، دارای یک نوک بر روی پراب است که رو به سمت بالادست با اتصال ترموکوپل واقع در نوک قرار میگیرد. مزیت این طراحی این است که در نقطهای که دما اندازهگیری میشود، حداقل اختلال در جریان وجود دارد. از این نوع پراب، با عمق قابل تنظیم نیز موجود است (Upstream Tip, Adjustable). همچنین میتوان یک پل را روی کانال با چندین پروب متصل به آن اجرا کرد که امکان اندازهگیری همزمان دمای مذاب را در چندین نقطه فراهم میکند.

اندازهگیری دمای سیلندر

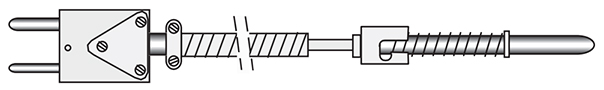

دمای سیلندر معمولاً با سنسورهای ترموکوپل یا RTD که در طول سیلندر قرار گرفتهاند اندازهگیری میشود. سنسورها نیز عموماً همراه با فنر هستند (همانطور که در شکل ذیل میبینید).

بسیاری از سنسورهای دما با یک غلاف فلزی ساخته میشوند تا مقاومت مکانیکی کافی بدست آورند. در نتیجه، خطاهای رسانایی قابل توجهی میتواند در اندازهگیری رخ دهد. دقت اندازهگیری به:

- به طول (عمق) غلاف

- نوع سنسور

- سرعت هوا

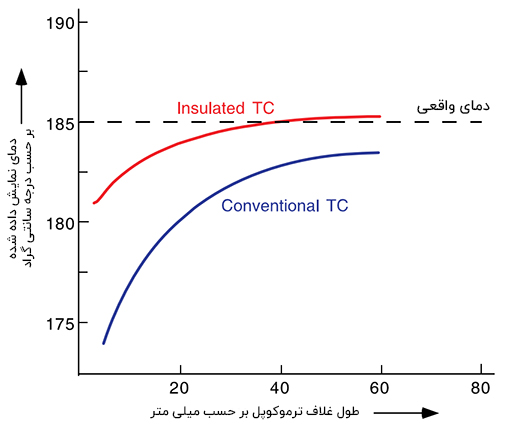

بستگی دارد. اثر عمق غلاف ترموکوپل در شکل مقابل نشان داده شده است.

دمای واقعی در شکل، ۱۸۵ درجه سانتیگراد است. هنگامی که طول غلاف کمتر از حدود ۳۰ میلی متر باشد، دمای مشخص شده به طور قابل توجهی کمتر از دمای واقعی است. هنگامی که طول غلاف بیش از ۳۰ میلی متر باشد، خطای اندازهگیری با ترموکوپل عایق شده بسیار کوچک میشود. با ترموکوپل غیر عایق، دمای مشخص شده به میزان قابل توجهی کمتر از دمای واقعی است، حتی با طول غلاف ۶۰ میلی متر!

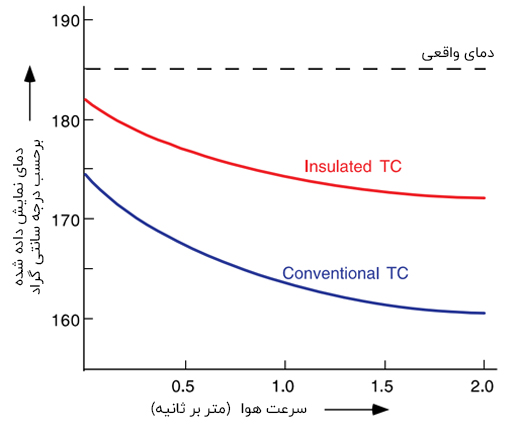

اثر جریان هوا در اطراف اکسترودر بر روی دمای اندازهگیری شده در شکل مقابل نشان داده شده است. هنگامی که سرعت هوا افزایش مییابد، دمای نشان داده شده به اندازه ۱۰ الی ۱۵ درجه سانتیگراد کاهش مییابد. این افت با ترموکوپل معمولی در مقایسه با ترموکوپل عایق بیشتر است. نتیجه عملی این است که جریان هوای اطراف اکسترودر میتواند خطاهای قابل توجهی در اندازهگیری دما ایجاد کند.

از اندازهگیری فشار مذاب اجتناب کنید!

میدانیم که اندازهگیری فشار مواد مذاب بهدلیل دما و فشار بسیار بالا، محیطی خشن و تغییرات مکرر در ترکیبات پلیمری، ممکن است فرآیندی چالش برانگیز است. اما جای نگرانی وجود ندارد زیرا با این راهنما میتوانید به روش های قابل اطمینان و دقیقی برای اندازهگیری فشار فرآیند خود دست یابید!

کنترل دما

در فرآیند اکستروژن، کنترل دمای پایدار برای دستیابی به ثبات در فرآیند بسیار مهم است. دو نوع اصلی کنترل دما وجود دارد:

- کنترل روشن و خاموش (On/Off Control)

- کنترل تناسبی (Proportional Control)

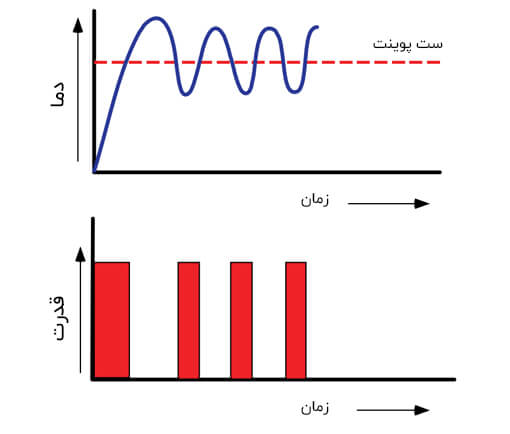

کنترل قطع و وصل (On/Off Control)

در کنترل قطع و وصلی، قدرت یا کاملاً روشن یا کاملاً خاموش است (نمودار دما و قدرت بر حسب زمان برای کنترل on و off در شکل ذیل نشان داده شده است). هنگامی که دمای اندازهگیری شده کمتر از نقطه تنظیم یا همان ست پوینت است، توان یا قدرت کاملا روشن و در نتیجه، دما افزایش مییابد. وقتی به ست پوینت رسید، توان قطع میشود. با این حال، دما برای مدتی تا چند دقیقه به افزایش خود ادامه میدهد. هنگامی که در نهایت دما به زیر ست پوینت کاهش مییابد، قدرت دوباره فعال میشود. پس از افزایش اولیه از دمای اتاق، دما به صورت چرخهای با چرخه قطع و وصل قدرت، متناظراً تغییر میکند.

مزیت کنترل قطع و وصلی این است که ساده است و دمای متوسط درست در نقطه تنظیم است.

اما نقطه ضعف آن این است که دمای واقعی همیشه با تغییراتی که میتواند بسیار گسترده باشد، به اندازه ۱۰ تا ۲۰ درجه سانتیگراد، تغییر میکند. هرچه اکسترودر بزرگتر باشد، تغییرات دما نیز بیشتر میشود.

به همین دلیل، کنترل قطع و وصل در اکستروژن توصیه نمی شود، به جز برای فرآیندهای غیر بحرانی.

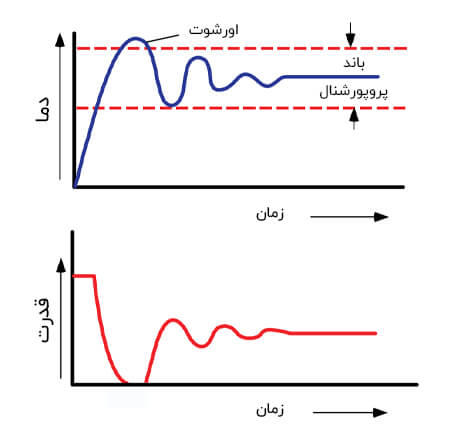

کنترل تناسبی (Proportional Control)

در کنترل تناسبی یا کنترل پروپورشنال، قدرت متناسب با دمایی است که در طول بازه دمایی معینی به نام باند تناسبی یا Proportional Band قرار میگیرد. در شکل ذیل، دما و قدرت بر حسب زمان برای کنترل تناسبی نشان داده شده است.

در ابتدا، هنگامی که دمای دستگاه از دمای اتاق، گرمتر میشود، تا زمانی که دما به باند تناسبی برسد، قدرت و توان کاملاً فعال است. در باند تناسبی، با افزایش دما، توان کاهش مییابد. اگر دما از باند تناسبی بیشتر شود، قدرت به طور کامل غیرفعال میشود. هنگامی که دما در باند تناسبی کاهش مییابد، توان افزایش مییابد. دامنه نوسانات بهتدریج کاهش مییابد و در نهایت دما و توان به یک مقدار ثابت میرسند.

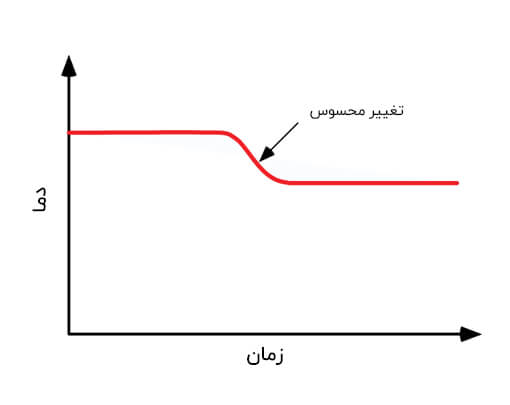

مزیت کنترل تناسبی این است که برخلاف کنترل قطع و وصلی، دما را میتوان ثابت نگه داشت. سطح قدرت میتواند دقیقاً خود را با سطحی که برای حفظ دمای صحیح لازم است تنظیم کند. محدودیت کنترل تناسبی ساده یا کنترل P این است که دما فقط تا زمانی که شرایط حرارتی اطراف اکسترودر ثابت باشد، میتواند ثابت باشد. هنگامی که در شرایط حرارتی اطراف اکسترودر اختلال ایجاد میشود، مانند تغییر در دمای محیط، دمای واقعی نیز تغییر مییابد و کنترل P قادر به اصلاح آن نیست (به شکل ذیل مراجعه کنید). به عبارت دیگر، در کنترل P، قابلیت ریست وجود ندارد.

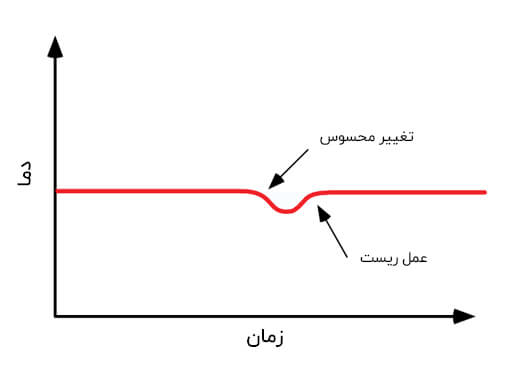

در کنترل تناسبی با عملکرد یکپارچه، به نام کنترل PI یا Proportional Integral Control، قابلیت تنظیم مجدد یا ریست وجود دارد (به شکل ذیل مراجعه کنید). کنترلر، تفاوت بین دمای واقعی و ست پوینت را یکپارچه میکند و تا زمانی که اختلاف صفر شود، به عمل خود ادامه میدهد.

هنگامی که در فرآیند تغییر محسوسی وجود دارد، یک انحراف موقت از ست پوینت وجود خواهد داشت، اما در نهایت، دمای واقعی دوباره به ست پوینت میرسد.

برخی از کنترلر های تناسبی میتوانند عملکرد derivative هم داشته باشند یا به اصطلاح، PID کنترلر باشند. این بدان معنی است که کنترلر به نرخ تغییرات دمایی واکنش نشان میدهد.

نرخ تغییر دما توسط مشتق منحنی دما-زمان تعیین میشود. به همین دلیل است که به این عمل derivative میگویند. کنترل تناسبی با عملکرد derivative، کنترل PD نامیده میشود و با هر سه عملکرد نامبرده، کنترلر PID.

کنترلر PID بهوفور در اکسترودرها استفاده میشود.

برای اینکه یک کنترلر روی یک اکسترودر به درستی کار کند، کنترلر باید با ویژگیهای اکسترودر تنظیم شود. تنظیم یک کنترلر PID شامل تعیین پهنای مناسب باند تناسبی (P=Proportional) و ثابت های زمانی برای یکپارچه سازی (I=Integral) و عملکرد derivative است. حتی بهترین کنترلر اگر به درستی تنظیم نشود، کنترل بسیار ضعیفی را ارائه میدهد. در نتیجه، باید به کنترلر هایی که نیاز به تنظیم دستی اعداد P، I و D دارند، توجه دقیق شود. امروزه تعدادی از کنترلرها وجود دارند که به طور خودکار اعداد PID را تنظیم میکنند که اصطلاحاً به آنها کنترلرهای “self-tuning” یا “auto-tuning” میگویند.

با استفاده از این کنترلرها، نیازی نیست که نگران تنظیم دستی کنترلرها باشید!

محصولات پیشنهادی

محصولات پیشنهادی

این ست شامل یک سنسور فشار و دما مذاب و یک نمایشگر فشار و دما بوده که امکان اندازهگیری و نظارت بر فشار فرآیند اکستروژن، تولیدات پلیمری و قالبگیری تزریقی را در لحظه فراهم میکند. این ست نمایش فشار و دما، یک راه حل عالی برای کسانیست که میخواهند با قیمتی مقرون به صرفه، کنترل فشار و دما در اکسترودر، تولیدات پلیمری و دستگاه تزریق، یک فرآیند کاملا اتوماتیک و مدرن را تجربه کنند.

- کیفیت مناسب – قیمت مقرون به صرفه

- انتخاب نمایشگر در ۳ سایز مختلف

- همراه با ویدیو های آموزشی نصب و سیم بندی

- کالیبراسیون نقاط ۰ و ۸۰٪ توسط نمایشگر (افزایش دقت سنجش)

- دقت سنسور 1 FS%

- محدوده اندازهگیری فشار: ۳۵-۰ تا ۲۵۰۰-۰ بار | ۱۴۵۰-۰ تا ۲۱۷۵۵-۰ psi

- خروجی: جریانی، ولتاژی و میلی ولت بر ولت (mV/V)

- اتصال مکانیکی: 1/2UNF, M14 x 1.5, M18 x 1.5, M22 x 1.5

- سایز نمایشگر: ۹۶*۹۶، ۹۶*۴۸، ۴۸*۹۶ میلی متر

این ست شامل یک سنسور فشار و دما مذاب دقت بالا و یک نمایشگر فشار و دما بوده که امکان اندازهگیری و نظارت بر فشار فرآیند اکستروژن و پردازش پلیمر را در لحظه فراهم میکند. این ست نمایش فشار و دما، یک راه حل عالی برای کسانیست که میخواهند فشار و دمای فرآیند را در لحظه، مانیتور و کنترل کنند.

- روکش محافظ دیافراگم TiAIN

- انتخاب نمایشگر در ۳ سایز مختلف

- همراه با ویدیو های آموزشی نصب و سیم بندی

- کالیبراسیون نقاط ۰ و ۸۰٪ توسط نمایشگر (افزایش دقت سنجش)

- دقت سنسور 0.5 FS%

- محدوده اندازهگیری فشار: ۳۵-۰ تا ۲۵۰۰-۰ بار | ۱۴۵۰-۰ تا ۲۱۷۵۵-۰ psi

- خروجی: جریانی، ولتاژی و میلی ولت بر ولت (mV/V)

- اتصال مکانیکی: 1/2UNF, M14 x 1.5, M18 x 1.5, M22 x 1.5

- سایز نمایشگر: ۹۶*۹۶، ۹۶*۴۸، ۴۸*۹۶ میلی متر

دقت و قابلیت اطمینان را با مدل دقت بالا PTOG از Ziasiot به سیستم کارخانه خود بیاورید. سنسورها و ترانسمیترهای فشار مذاب با کارایی بالا که با دقت طراحی شدهاند تا نیازهای صنایع مختلف را برآورده کنند. با رعایت استانداردهای ایمنی SIL2، سری PTOG دقت و ایمنی را در فرآیندهای شما تضمین میکند.

- روکش محافظ دیافراگم TiAIN

- قابلیت کالیبراسیون خودکار نقطه صفر (AUTOZERO) توسط قلم مغناطیسی

- تاییدیه های SIL2، PL’c’، RoHS و CE

- قابلیت کالیبراسیون نقطه ۸۰٪

- اندازهگیری همزمان دما

- محدوده اندازهگیری فشار: ۳۵-۰ تا ۲۵۰۰-۰ بار | ۱۴۵۰-۰ تا ۲۱۷۵۵-۰ psi

- خروجی: جریانی، ولتاژی و میلی ولت بر ولت (mV/V)

- اتصال مکانیکی: 1/2UNF, M14 x 1.5, M18 x 1.5, M22 x 1.5

- دقت سنسور 0.5 FS%

سنسور فشار و دما مذاب اکسترودر مدل PT111B/PT124B/PT131B با کیفیت بالا و قابلیت تنظیم مجدد نقطه صفر و دقت 1.0±٪ FSO برای کاربردهای صنعتی دما بالا بسیار مناسب است. این مدل میتواند دما را نیز به طور همزمان اندازهگیری کند. همچنین، اتصال الکتریکی آن، ۵ یا ۶ پین میتواند میباشد. این محصول از برند زیاسیوت برای اکستروژن، تولیدات پلیمری و موارد دیگر ساخته شدهاست.

- قیمت اقتصادی و مقرون به صرفه

- روکش محافظ دیافراگم TiAIN

- قابلیت کالیبراسیون نقطه صفر توسط پیچ پتانسیومتر

- قابلیت کالیبراسیون نقطه ۸۰٪

- اندازهگیری همزمان دما

- محدوده اندازهگیری فشار: ۳۵-۰ تا ۲۵۰۰-۰ بار | ۱۴۵۰-۰ تا ۲۱۷۵۵-۰ psi

- خروجی: جریانی، ولتاژی و میلی ولت بر ولت (mV/V)

- اتصال مکانیکی: 1/2UNF, M14 x 1.5, M18 x 1.5, M22 x 1.5

- دقت سنسور 1 FS%

این نمایشگر مناسب کنترل فشار و دما در اکسترودر میباشد. طراحی هوشمند آن سازگاری با سیگنالهای مختلف سنسور فشار mV/V، 4-20mA، 0-10V، 0-5V را ممکن میسازد. این سری مجهز به خروجی های رله برای فشار و دما، آنالوگ و گزینههای ارتباطی مانند RS485 و RS232 است. این نمایشگر به یک تغذیه 220VAC نیاز دارد و یک ولتاژ داخلی نیز جهت تغذیه سنسور متصل به آن، ارائه میدهد.

- در ابعاد مختلف شامل ۴۸ در ۹۶، ۹۶ در ۴۸ و ۹۶ در ۹۶

- قابلیت کالیبراسیون نقاط صفر و ۸۰٪ محدوده فشار

- دارای تغذیه داخلی جهت تغذیه سنسور فشار متصل

- ورودی: سیگنال ولتاژی ۲mV/V | سیگنال ۳.۳۳mV/V | سیگنال جریانی ۴ تا ۲۰ mA | سیگنال ولتاژی ۰ تا ۱۰ VDC

- دارای خروجی رله

- دارای خروجی آنالوگ جریانی و ولتاژی