کنترل و اندازهگیری فشار در اکسترودر

اندازهگیری فشار مواد مذاب در فرآیند اکستروژن توسط سنسور فشار اکسترودر | Extrusion Line

ابزار دقیق

ابزار دقیق یکی از ضروری ترین عناصر یک اکسترودر است. لازم است پارامترهای مهم فرآیند اندازهگیری شوند تا بدانیم در اکسترودر چه میگذرد و بتوانیم فرآیند را کنترل کنیم. واضح است که اگر دمای پلاستیک مذاب اندازهگیری نشود، کنترل آن نیز غیرممکن است.

بدون ابزار دقیق در اکسترودر، ما تقریباً از عملکرد درونی آن بیاطلاع خواهیم بود. بنابراین، ابزار دقیق را میتوان به عنوان “پنجرهای به فرآیند” در نظر گرفت.

هنگامی که درون اکسترودر مشکلی ایجاد میشود، ما تقریباً به طور کامل به ابزار دقیق برای تعیین آنچه در داخل اکسترودر اتفاق میافتد وابسته هستیم. در نتیجه هنگام عیبیابی مشکلات اکستروژن، ابزار دقیق قابل اعتماد بسیار مهم است.

اطلاعات فرآیند

محل اندازهگیری

دستگاه اکسترودر

محدوده فشار فرآیند

از ۱۰۰ تا ۲۰۰۰ بار

سیال

جریان مذاب پلیمر

محدوده دمای فرآیند

۰ تا ۵۳۸ درجه سانتی گراد

چالش های فرآيند

فشار مازاد – کیفیت پایین محصول خروجی

مهمترین پارامتر های فرآیند

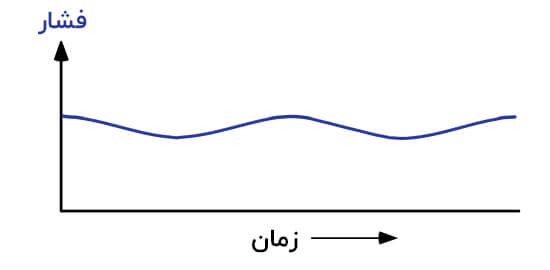

مهمترین پارامترهای فرآیند، فشار و دمای جریان مذاب هستند. فشار و دما، بهترین نشانگر های عملکرد خوب یا ضعیف اکسترودر هستند. مشکلات فرآیند، در بیشتر موارد، ابتدا توسط خوانش فشار مذاب و/یا دما نمایان میشوند. فقط به این فکر کنید که وقتی بیمار با مشکلی وارد مطب میشود، پزشک چه میکند؟

معمولاً اولین بررسی وضعیت بیمار با اندازهگیری فشار خون و دمای بدن انجام میشود. اینها دو شاخص خوب از عملکرد بدن انسان هستند. به همین ترتیب، فشار و دمای مذاب شاخص های خوبی از نحوه عملکرد اکسترودر هستند.

سایر پارامترهای مهم فرآیند عبارتند از:

پارامترهای نامبرده فقط به اکسترودر مربوط میشوند. با این حال، پارامترهای فرآیند بسیار بیشتری برای کل خط اکستروژن وجود دارد و این، البته، به اجزای خاص آن نیز بستگی دارد. پارامترهای مهم برای هر خط اکستروژن عبارتند از:

- سرعت خط

- ابعاد محصول اکسترود شده

- سرعت خنککننده (کولینگ) یا دمای آب خنککننده

- کشش خط

بسیاری از عوامل دیگر مانند دمای محیط، رطوبت نسبی، جریان هوا در اطراف اکسترودر و تغییرات ولتاژ در کارخانه و غیره می توانند بر فرآیند اکستروژن نیز تأثیر بگذارند.

فشار مذاب

اندازه گیری فشار مذاب به دو دلیل مهم است:

- نظارت و کنترل فرآیند

- ایمنی

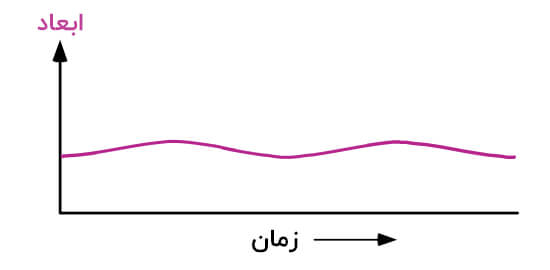

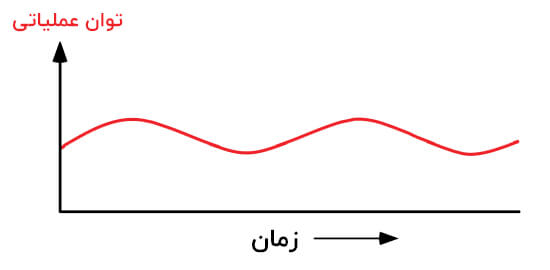

قالب در اکسترودر، خروجی از اکسترودر را تعیین میکند. و در واقع همان فشار لازم برای غلبه بر مقاومت قالب است. هنگامی که فشار هد متناسب با زمان تغییر میکند، خروجی اکسترودر نیز تغییر میکند و متعاقباً، ابعاد محصول اکسترود شده نیز تغییر مییابد (شکل زیر). در نتیجه، وقتی نحوه تغییر فشار با زمان را بررسی میکنیم، میتوانیم دقیقاً ببینیم که فرآیند اکستروژن چقدر پایدار است.

بنابراین، بهتر است فشار را برای نظارت بر تغییرات فشار مانیتور کنید. نمایشگر فشار آنالوگ یا دیجیتالی ساده برای تحقق این امر چندان مفید نیست.

همچنین اندازهگیری فشار در اکسترودر، برای جلوگیری از حوادث جدی که ممکن است در هنگام ایجاد فشار بیش از حد بالا رخ دهد، بسیار مهم است. فشارهای بسیار بالایی می تواند در اکسترودر ایجاد شود و باعث جدا شود. سیلندر نیز ممکن است تحت فشار بیش از حد باز شود یا قالب ممکن است از اکسترودر منفجر شود.

هر یک از این شرایط بسیار خطرناک است و باید از آن اجتناب کرد. همه اکسترودرها باید دارای یک دستگاه ایمنی برای فشار بیش از حد مانند یک رپچر دیسک (Rapture Disk) یا یک پین برشی (Shear Pin) در گیره نگهدارنده قالب در برابر سیلندر اکسترودر باشند. حتی با وجود سیستمی جهت محافظت در برابر فشار های مازاد، فشار مواد مذاب توسط سنسور فشار اکسترودر باید اندازهگیری شود زیرا گاهی اوقات دستگاه های فشار مازاد، به درستی کار نمیکنند یا غیرفعال میشوند.

فشار میتواند خیلی سریع و بدون هشدار افزایش یابد و باعث انفجار فاجعه باری شود.

هنگام نظارت بر فشار، ایده خوبی است که وقتی فشار به یک مقدار بحرانی میرسد از شاتآف خودکار یا یک رله ایمنی بر روی سنسور فشار اکسترودر خود استفاده کنید.

سنسور فشار اکسترودر

انواع مختلفی از سنسور فشار اکسترودر وجود دارد. رایجترین سنسور فشاری که برای اندازهگیری فشار اکستروژن بهکار میرود سنسور فشار مذاب با ترانسدیوسر استرین گیج و ترانسدیوسر پیزورزیستیو هستند.

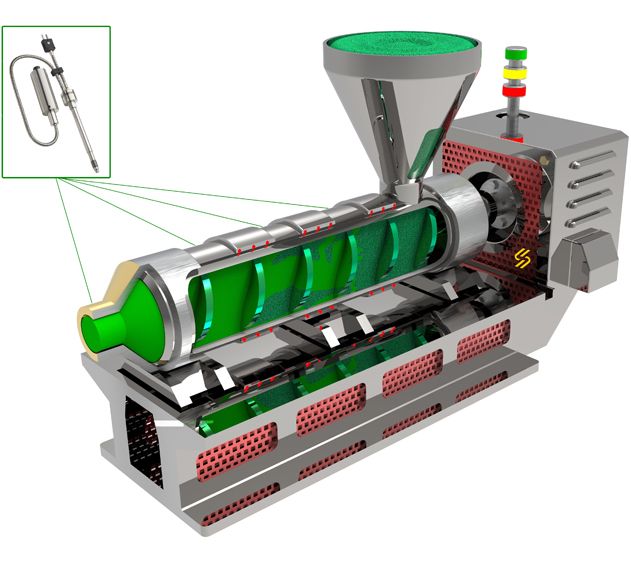

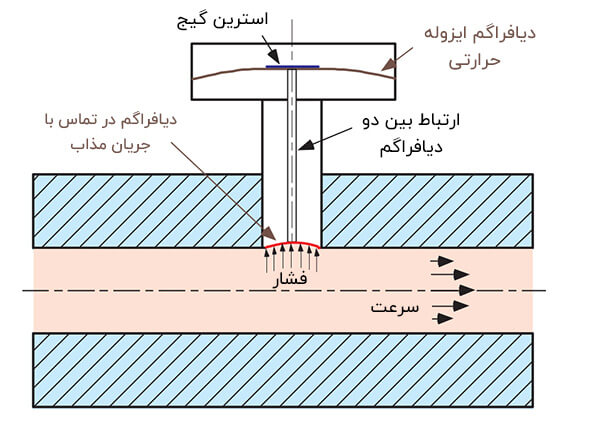

ترانسدیوسر فشار مذاب استرین گیج میتواند همراه با کپیلاری یا فقط یک غلاف داشته باشد. این نوع از سنسور فشار اکسترودر دو دیافراگم دارد، یکی در تماس با جریان مواد مذاب و دیگری در فاصله کمی از جریان مذاب (این دیافراگم توسط کپیلاری از فرآیند فاصله خواهد گرفت – همانند شکل مقابل که یک سنسور فشار اکسترودر با کپیلاری است).

فشار وارده توسط جریان مذاب به دیافراگم اول سنسور فشار اکسترودر همراه با کپیلاری، سبب انحراف آن از حالت مرجع میشود. این انحراف توسط مایع پرکننده بهصورت هیدرولیکی به دیافراگم دوم منتقل و سپس به حسگر فشار جهت پردازش و تبدیل به سیگنال خروجی استاندارد میشود.

در صورتی که در سنسور فشار اکسترودر غلافی، یک دیافراگم وجود دارد و همانی است که در تماس با جریان پلاستیک مذاب است و مستقیما فشار وارده را به حسگر فشار (بدون واسطهای مانند کپیلاری) منتقل میکند.

اکثر سنسور های فشار اکسترودر با کپیلاری با مایع پرکننده جیوه پر شدهاند. از آنجایی که دیافراگم سنسور بسیار نازک است، خطر شکست و نشت جیوه به داخل مواد مذاب و درون فرآیند بنابر دلایل مختلفی مانند فشار مازاد، وجود دارد. متأسفانه، بسیاری از دیتاشیت سنسور های فشار اکسترودر مشخص نمیکنند که کپیلاری آن با جیوه پر شده است، بنابراین اقدامات احتیاطی کافی همیشه انجام نمیشود.

کل خطای اندازهگیری (Total band error) بسته به تکنولوژی و کیفیت ترانسدیوسر از ۰.۵ تا ۳ درصد متغیر است. سنسور فشار اکسترودر غلافی مشابه سنسورفشار اکسترودر با کپیلاری است، با این تفاوت که حساسیت دمایی ضعیفتر و خطای کلی کمتری دارد. ترانسدیوسر پیزورزیستیو به دلیل دیافراگم نسبتاً ضخیمتر، حساسیت دمایی خوب، پاسخ دینامیکی خوب و خطای اندازهگیری کم و استحکام خوبی دارد. رایجترین ترانسدیوسر های بهکار رفته در فناوری سنسور های فشار اکسترودر به شرح زیر است:

| نوع ترانسدیوسر | استحکام | حساسیت دمایی | پاسخ دینامیکی | خطای کل |

|---|---|---|---|---|

| استرین گیج با کپیلاری | متوسط | متوسط | متوسط | ٪۰.۵ تا ۳٪ |

| استرین گیج با غلاف | خوب | ضعیف | متوسط | حدود ۳٪ |

| پیزورزیستیو (Piezoresistive) | خوب | خوب | خوب | ٪۰.۲ تا ۰.۵٪ |

نمونهای برای مطالعه

یکی از تولیدکنندگان بهنام که یکی از مشتریان وفادار سنجش فرا هوشمند است، در سال ۱۳۸۲ در استان تهران تأسیس شد و در تولید اکسترودرهای دو ماردون در صنعت پلاستیک تخصص دارد.

همچنین، تمام ماشینهای جانبی مورد نیاز برای اکستروژن مانند میز کالیبراسیون، میز خنککننده، کشنده و کاتر را نیز تامین میکند. خط تولید کامل، خدمات مشتری منحصر به فرد و سرمایهگذاری بلند مدت بر روی تحقیق و توسعه به منظور ایجاد ارزش برای مشتری، این سازنده را به یک تولیدکننده پیشرو در سطح کشورمان ایران، تبدیل کرده است.

فرآيند

اکستروژن، یک فرآیند تغییرشکل پلاستیک است که با فشار دادن و پرس کردن پلاستیک به داخل قالب توسط ماردون، اشیایی با سطح مقطع ثابت مانند لولهها/تیوبها، ورقها و پروفیلها را ایجاد میکند.

اکسترودرهای دو مارپیچ، گونه پیچیدهتری هستند که در آن مارپیچها در جهت مخالف میچرخند. آنها برای بازیافت پلاستیک ایدهآل هستند و برای محصولات پزشکی، قاب پنجرهها و لولههای کوچک و بزرگ استفاده میشوند.

در خطوط تولید ورق، لوله/تیوب و بهطور کلی محصولات اکسترود شده که ابعاد ثابت (ضخامت، چگالی و غیره) برای کیفیت نهایی مهم است، اندازهگیری و کنترل دما و فشار مذاب عواملی حیاتی هستند.

چالش مشتری

این تولیدکننده انواع ماشین آلات و خطوط اکستروژن را برای تولید انواع لوله، پروفیل های ساختمانی یا صنعتی، قاب پنجره، گرانولسازی، بازیافت، ورق و صفحات نورد، خطوط ورق PVC و محصولات پزشکی میسازد.

از آنجا که محصولات متنوعی را ارائه میدهد، این سازنده باید از اتوماسیون انعطافپذیر ماشینهای خود اطمینان حاصل کند تا بتواند اکسترودرها را برای بازارهای مختلف بسازد. علاوه بر این، صرفهجویی در انرژی نیز باید در نظر گرفته شود – نه با توجه به کیفیت محصول، بلکه به هزینه های عملیاتی و محیط زیست.

راه حل ما

سنجش فرا هوشمند یک راه حل اتوماسیون با استفاده از سنسور فشار اکسترودر و سنسور دمای مذاب توصیه کرد:

برای اطمینان از کنترل دقیق فشار مذاب، ما سنسور فشار اکسترودر سری PT124B-121 از برند ZHYQ که در کنار کیفیت عالی، قیمت به صرفهای نیز دارد را نصب کرد که فشار مذاب را تا ۴۰۰ درجه سانتیگراد اندازهگیری میکند و خروجی جریانی ۴ تا ۲۰ میلی آمپر ارائه میکند. اصل اندازهگیری آن مبتنی بر انتقال هیدرولیک فشار از طریق یک مایع پرکننده با ضریب تراکم پذیری پایین است.

برای کنترل و اندازهگیری دقیق و قابل اطمینان دما در مناطق استراتژیک، این سازنده ترموکوپلهای مذاب از برند ZHYQ را انتخاب کرد که بهطور خاص برای صنعت پلاستیک و دمای جریان مذاب طراحی شده بودند.

برای کنترل فرآیند نیز کنترلر سری N70 از برند ZHYQ پیشنهاد و مورد قبول واقع شد و این سازنده قادر خواهد بود فرآیند اکستروژن خود را با قابلیت PID کنترلر سری N70 به سادگی کنترل و مانیتور کند.

آیا اندازهگیری دمای مذاب مهم است؟

میدانیم که اندازهگیری دمای مواد مذاب بهدلیل دمای بسیار بالا، محیطی خشن و تغییرات مکرر در ترکیبات پلیمری، فرآیندی چالش برانگیز است. اما جای نگرانی وجود ندارد زیرا با این راهنما میتوانید به روش های قابل اطمینان و دقیقی برای اندازهگیری دمای فرآیند خود دست یابید.

محصولات پیشنهادی

این ست شامل یک سنسور فشار مذاب و یک نمایشگر فشار بوده که امکان اندازهگیری و نظارت بر فشار فرآیند اکستروژن، تولیدات پلیمری و قالبگیری تزریقی را در لحظه فراهم میکند. این ست نمایش فشار، یک راه حل عالی برای کسانیست که میخواهند با قیمتی مقرون به صرفه، کنترل فشار در اکسترودر، تولیدات پلیمری و دستگاه تزریق، یک فرآیند کاملا اتوماتیک و مدرن را تجربه کنند.

- کیفیت مناسب – قیمت مقرون به صرفه

- انتخاب نمایشگر در ۳ سایز مختلف

- همراه با ویدیو های آموزشی نصب و سیم بندی

- کالیبراسیون نقاط ۰ و ۸۰٪ توسط نمایشگر (افزایش دقت سنجش)

- دقت سنسور 1 FS%

- محدوده اندازهگیری فشار: ۳۵-۰ تا ۲۵۰۰-۰ بار | ۱۴۵۰-۰ تا ۲۱۷۵۵-۰ psi

- خروجی: جریانی، ولتاژی و میلی ولت بر ولت (mV/V)

- اتصال مکانیکی: 1/2UNF, M14 x 1.5, M18 x 1.5, M22 x 1.5

- سایز نمایشگر: ۹۶*۹۶، ۹۶*۴۸، ۴۸*۹۶ میلی متر

این ست شامل یک سنسور فشار مذاب دقت بالا و یک نمایشگر فشار بوده که امکان اندازهگیری و نظارت بر فشار فرآیند اکستروژن و پردازش پلیمر را در لحظه فراهم میکند. این ست نمایش فشار، یک راه حل عالی برای کسانیست که میخواهند دقت و پایداری بسیار بالای سنسور فشار و نمایشگر دیجیتال را با داشته باشند.

- روکش محافظ دیافراگم TiAIN

- انتخاب نمایشگر در ۳ سایز مختلف

- همراه با ویدیو های آموزشی نصب و سیم بندی

- کالیبراسیون نقاط ۰ و ۸۰٪ توسط نمایشگر (افزایش دقت سنجش)

- دقت سنسور 0.5 FS%

- محدوده اندازهگیری فشار: ۳۵-۰ تا ۲۵۰۰-۰ بار | ۱۴۵۰-۰ تا ۲۱۷۵۵-۰ psi

- خروجی: جریانی، ولتاژی و میلی ولت بر ولت (mV/V)

- اتصال مکانیکی: 1/2UNF, M14 x 1.5, M18 x 1.5, M22 x 1.5

- سایز نمایشگر: ۹۶*۹۶، ۹۶*۴۸، ۴۸*۹۶ میلی متر

دقت و قابلیت اطمینان را با مدل دقت بالا PTOG از Ziasiot به سیستم کارخانه خود بیاورید. سنسورها و ترانسمیترهای فشار مذاب با کارایی بالا که با دقت طراحی شدهاند تا نیازهای صنایع مختلف را برآورده کنند. با رعایت استانداردهای ایمنی SIL2، سری PTOG دقت و ایمنی را در فرآیندهای شما تضمین میکند.

- روکش محافظ دیافراگم TiAIN

- قابلیت کالیبراسیون خودکار نقطه صفر (AUTOZERO) توسط قلم مغناطیسی

- تاییدیه های SIL2، PL’c’، RoHS و CE

- قابلیت کالیبراسیون نقطه ۸۰٪

- همراه با سنسور دما

- محدوده اندازهگیری فشار: ۳۵-۰ تا ۲۵۰۰-۰ بار | ۱۴۵۰-۰ تا ۲۱۷۵۵-۰ psi

- خروجی: جریانی، ولتاژی و میلی ولت بر ولت (mV/V)

- اتصال مکانیکی: 1/2UNF, M14 x 1.5, M18 x 1.5, M22 x 1.5

- دقت سنسور 0.5 FS%

سنسور فشار مذاب اکسترودر مدل PT111B/PT124B/PT131B با کیفیت بالا و قابلیت تنظیم مجدد نقطه صفر و دقت 1.0±٪ FSO برای کاربردهای صنعتی دما بالا بسیار مناسب است. این مدل میتواند به سنسور دما مجهز شده و اتصال الکتریکی آن، ۵ یا ۶ پین میتواند میباشد. این محصول از برند زیاسیوت برای اکستروژن، تولیدات پلیمری و موارد دیگر ساخته شدهاست.

- قیمت اقتصادی و مقرون به صرفه

- روکش محافظ دیافراگم TiAIN

- قابلیت کالیبراسیون نقطه صفر توسط پیچ پتانسیومتر

- قابلیت کالیبراسیون نقطه ۸۰٪

- همراه با سنسور دما

- محدوده اندازهگیری فشار: ۳۵-۰ تا ۲۵۰۰-۰ بار | ۱۴۵۰-۰ تا ۲۱۷۵۵-۰ psi

- خروجی: جریانی، ولتاژی و میلی ولت بر ولت (mV/V)

- اتصال مکانیکی: 1/2UNF, M14 x 1.5, M18 x 1.5, M22 x 1.5

- دقت سنسور 1 FS%

سنسور فشار ملت داینیسکو سری MDT4X2F ویژگیهای خاصی را برای کاربردهای میدانی در محیطهای با نویز زیاد فراهم میکند. یکی از این ویژگی ها قابلیت انتقال سیگنال 4 تا 20 میلی آمپر، با استفاده از کابل های بدون محافظ، برای انتقال تا راه دور بدون تداخل نویز می باشد. سری MDT4X2F مجهز به پتانسیومترها برای تنظیم نقطه صفر و اسپن است.

- انتقال سیگنال با کابل بدون محافظ 2 سیمی حتی در محیط های با نویز بالا

- قابل استفاده برای دمای سیال تا 400 درجه سانتیگراد

- نقطه صفر و اسپن قابل تنظیم، از طریق پیچهای کنار سنسور

- محدوده اندازهگیری فشار: ۱۷.5-۰ تا ۲۰۰۰-۰ بار | ۵۰۰-۰ تا ۳۰۰۰۰-۰ psi

- خروجی: ۲۰-۴ میلی آمپر

- اتصال مکانیکی: 1/2UNF, M18 x 1.5, M10 x 1.5

این نمایشگر مناسب کنترل فشار در اکسترودر میباشد. طراحی هوشمند آن سازگاری با سیگنالهای مختلف سنسور فشار mV/V، 4-20mA، 0-10V، 0-5V را ممکن میسازد. این سری مجهز به خروجی رله، آنالوگ و گزینههای ارتباطی مانند RS485 و RS232 است. این نمایشگر به یک تغذیه 220VAC نیاز دارد و یک ولتاژ داخلی نیز جهت تغذیه سنسور متصل به آن، ارائه میدهد.

- در ابعاد مختلف شامل ۴۸ در ۹۶، ۹۶ در ۴۸ و ۹۶ در ۹۶

- قابلیت کالیبراسیون نقاط صفر و ۸۰٪ محدوده فشار

- دارای تغذیه داخلی جهت تغذیه سنسور فشار متصل

- ورودی: سیگنال ولتاژی ۲mV/V | سیگنال ۳.۳۳mV/V | سیگنال جریانی ۴ تا ۲۰ mA | سیگنال ولتاژی ۰ تا ۱۰ VDC

- دارای خروجی رله

- دارای خروجی آنالوگ جریانی و ولتاژی