گازهای مایع مانند نیتروژن، اکسیژن و هلیوم در بسیاری از کاربردهای کرایوژنیک استفاده می شوند. برای اندازه گیری فشار در این کاربردها، ابزارهای اندازه گیری فشار شما باید بتوانند در دمای بسیار پایین مقاومت کنند. در این مقاله، در مورد کاربردهای کرایوژنیک، و گزینههای مختلف نصب و لوازم جانبی موجود که میتوانند به محافظت از ابزارهای اندازه گیری فشار شما در برابر اثرات دمای بسیار پایین کمک کنند، بحث خواهیم کرد.

کرایوژنیک چیست؟

فناوری کرایوژنیک از کلمه یونانی “Kryos” (κρύο) گرفته شده است که به معنای “سرد” است. زمینه کاری است که در آن مواد در دماهای بسیار سرد تولید، ذخیره، حمل و نقل و غیره استفاده می شوند. سرمای شدید می تواند واکنش های شیمیایی جالبی ایجاد کند. به عنوان مثال، مواد از گاز به مایع تبدیل می شوند یا در اثر سرد شدن حالت جامد به خود می گیرند.

مایع معروفی که با سرد شدن تغییر حالت می دهد آب است. در دمای ℃ ۰ ، آب از مایع به جامد تبدیل می شود که به یخ معروف است. با این حال، این کرایوژنیک نیست. تنها زمانی که دمای ۱۶۰- درجه سانتیگراد یا کمتر برسد، ما از کرایوژنیک صحبت می کنیم. اینها دماهایی هستند که در آن گازها به مایع تبدیل می شوند. این تکنیک در صنایع مختلفی کاربرد دارد.

دمای مورد نیاز برای مایع شدن هر گازی متفاوت است. به عنوان مثال، اکسیژن در دمای منفی ℃ ۱۸۳ مایع می شود، در حالی که هلیوم به دمای حداقل منفی ۲۶۹ درجه سانتیگراد نیاز دارد.

مؤسسه ملی استاندارد و فناوری (NIST) کرایوژنیک را به عنوان هر چیزی که شامل دمای کمتر از ۱۵۳- درجه سانتیگراد (۲۴۳.۴- درجه فارنهایت) است تعریف می کند. یک کاربرد بسیار متداول شامل نیتروژن مایع است که دمای آن ۱۹۵- درجه سانتیگراد (۳۲۰- درجه فارنهایت) است.

در چنین دماهای پایینی، الاستومرها و پلاستیک ها عملکرد بسیار ضعیفی دارند. فولاد کربنی یا فولاد آلیاژی نیز انتخاب های ضعیفی هستند. موارد فوق در چنین دماهای پایینی شکننده می شوند، اما فولاد ضد زنگ 316 انتخاب خوبی برای قطعات وتدپارت (قسمت هایی که در تماس با سیال هستند) هنگام اندازه گیری فرآیندهای کرایوژنیکی است.

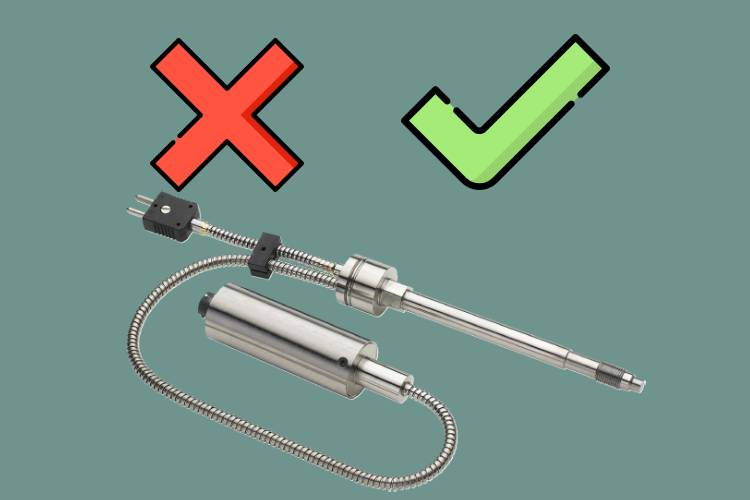

نصب مستقیم یک تجهیز اندازهگیری فشار به طور مستقیم در فرآیند کرایوژنیک توصیه نمی شود. در حالی که قطعات وتدپارت یک تجهیز فشار ممکن است فولاد ضد زنگ 316 باشد اما دارای واشرها و سایر قطعاتی است که برای قرار گرفتن در معرض دمای بسیار پایین طراحی نشده اند.

این موضوع می تواند خیلی سریع منجر به خرابی تجهیز شود. محافظت از دستگاه در برابر این دماهای بسیار پایین برای اندازه گیری مناسب چنین کاربردهایی، حیاتی است.

به شرطی که سیال سازگار باشد، فولاد ضد زنگ ماده ترجیحی برای خدمات کرایوژنیکی و دمای پایین است. فلزات برنز (Bronze) و مونل(Monel) قابل قبول هستند. فراموش نکنیم که برای کاربردهای دمای پایین یا کرایوژنیکی، باید از استفاده از گیج های لوله فولادی نیز اجتناب شود؛ زیرا شکل پذیری فلز در دماهای پایین کاهش می یابد.

دماهای کرایوژنیکی چگونه به دست می آیند؟

برای رسیدن به دمای انجماد، تکنیک های پیچیده ای مورد نیاز است. در بیشتر موارد، چهار روش مختلف برای دستیابی به دماهای کرایوژنیکی استفاده می شود:

رسانایی گرمایی

هدایت حرارتی شاید آشناترین روش باشد. با تماس دو محصول یا ماده، گرما از داغ ترین محصول به سردترین محصول منتقل می شود. همین اصل برای فناوری کرایوژنیک صدق می کند. سرمای شدید با تماس گاز، مایع یا جامد با مایع کرایوژنیک منتقل می شود. در نتیجه گاز، مایع یا جامد نیز به دمای کرایوژنیک مطلوب می رسد.

خنک کننده تبخیری

اتم ها یا مولکول ها در حالت مایع انرژی کمتری نسبت به حالت گازی دارند. در طول تبخیر یک محصول مایع، اتمها یا مولکولهای روی سطح انرژی کافی از مایع اطراف دریافت میکنند تا به حالت گازی آن تبدیل شوند. در مقابل، مایع باقی مانده انرژی کمتری را حفظ می کند و باعث سردتر شدن آن می شود. بنابراین، با القای فرآیند تبخیر، می توان به خنک شدن مایع دست یافت.

خنک شدن با انبساط سریع

روش سوم استفاده از اثر ژول تامپسون است که شامل گازهای خنک کننده با انبساط ناگهانی حجم یا افت فشار به همان اندازه سریع میباشد. این روش به طور گسترده در مایع سازی هیدروژن و هلیوم استفاده می شود.

مغناطیس زدایی آدیاباتیک

روش چهارم و آخر استفاده از نمک های پارامغناطیس برای جذب گرما است. این روش عمدتاً در فناوری کرایوژنیکی برای خنک کردن هلیوم مایع استفاده می شود. نمک پارامغناطیس را می توان به عنوان تعداد عظیمی از آهنرباهای کوچک در نظر گرفت که وقتی روی یک میدان مغناطیسی قوی قرار می گیرند و با یک آهنربای الکتریکی پردازش می شوند، انرژی تولید یا استفاده می کنند. با جذب انرژی با این مواد از گاز، گاز سرد و سردتر می شود.

تاریخچه فناوری کرایوژنیکی

همه چیز در سال 1877 آغاز شد، زمانی که Cailletet و Pictet موفق شدند اکسیژن را مایع کنند. در آن زمان آزمایشها در نوسان کامل بود و به زودی نسخههای مایع دیگر گازها ظاهر شدند. به عنوان مثال، در سال 1884، هیدروژن اولین گازی بود که به مه تبدیل شد. در سال 1892، سر جیمز دوار یک ظرف عایق خلاء برای ذخیره مایعات کرایوژنیکی ساخت و کار با گازهای مایع را آسانتر کرد.

در سالهای بعد، کارشناسان موفق شدند تعداد فزایندهای از گازها، از جمله آخرین گاز، هلیوم را به مایع تبدیل کنند. شکل مایع این گاز برای اولین بار در سال 1908 مورد استفاده قرار گرفت.

تکنیک های کرایوژنیکی در صنایع مختلف

در همین حال، صنایع بیشتری به سودمندی فناوری کرایوژنیکی پی بردند. به عنوان مثال، در سال ۱۹۶۱، جراحی کرایوژنیکی برای اولین بار در ایالات متحده انجام شد. دانشمندان دریافتند که سرد شدن آهسته می تواند بافت ناسالم انسان را از بین ببرد. در ایالات متحده از نیتروژن مایع برای این منظور استفاده میشد و چند سال بعد، پزشکان آفریقای جنوبی نیز از این روش در آنجا استفاده کردند. اما در آفریقای جنوبی به جای نیتروژن مایع از اکسید نیتروژن استفاده شد.

صنعت پرواز فضایی نیز فناوری کرایوژنیکی را در قرن بیستم معرفی کرد. در سال ۱۹۶۱، موشک آمریکایی اطلس-سنتور برای اولین بار در برنامه فضایی از هیدروژن مایع و نیتروژن مایع استفاده کرد. این رویداد یک نقطه عطف مهم در کرایوژنیک در نظر گرفته می شود و بلافاصله منجر به تولید هیدروژن مایع در مقیاس بزرگ برای پروژه های مشابه شد.

صنایع پزشکی و هوافضا تنها نمونههایی از بخشهایی هستند که فناوری کرایوژنیکی برای مدت طولانی مورد استفاده قرار گرفته است. کرایوژنیک همچنین برای مدت طولانی نقش برجسته ای در تحقیقات علمی، صنایع دریایی و تولید انبوه گازهای مایع در واحدهای جداسازی هوا داشته است.

گازهای صنعتی

برای کاربرد عملی فناوری کرایوژنیک، عمدتاً از گازهای صنعتی استفاده می شود.

گازهای صنعتی پیشرو عبارتند از:

- نیتروژن

- اکسیژن

- دی اکسید کربن (CO2)

- آرگون

- هیدروژن

- هلیوم

- استیلن

برخی از این گازها در فروشگاه ها فروخته می شوند و برای استفاده عموم در دسترس هستند (هلیوم برای بادکنک ها و اکسیژن در زمینه پزشکی). البته در بیشتر موارد گازهای کرایوژنیکی توسط شرکت های صنعتی استفاده می شود.

مهندسی کرایوژنیک انواع مختلفی از گازهای صنعتی را بکار می گیرد که در عبارتند از:

گازهای هوا

گازهای هوا با تقسیم اجزای مختلف از هوا استخراج می شوند. جو عمدتاً از نیتروژن، اکسیژن، آرگون و تعداد کمی از گازهای نجیب تشکیل شده است. نیتروژن مایع به طور گسترده برای تبرید در صنایع غذایی و حرفه پزشکی استفاده می شود. اکسیژن مایع اغلب در صنعت هوافضا استفاده می شود. آرگون مایع به دلیل استفاده از آن به عنوان گاز پرکننده در لامپ ها شناخته شده است.

گازهای نجیب

گازهای نجیب (هلیوم، نئون، آرگون، کریپتون، زنون و رادون) نیز در حداقل مقادیر در جو یافت می شوند. این گازها یک چیز مشترک دارند: آنها به سختی با مواد دیگر واکنش نشان می دهند. بنابراین، آنها اغلب برای کاربردهای کرایوژنیکی استفاده می شوند که در آن واکنش (مانند سمیت یا اکسیداسیون) مورد نظر نیست. به عنوان مثال، در لامپ ها و لیزرها و همچنین در بالون ها و مخازن هوا برای غواصان.

هیدروژن

هیدروژن همچنین به طور مرتب در فناوری کرایوژنیکی استفاده می شود. هیدروژن عنصری است که با ترکیب شدن با اکسیژن، آب را تشکیل می دهد. این گاز به شکل خالص روی زمین وجود ندارد، اما به طور منظم برای تولید انرژی یا استفاده به عنوان سوخت تولید می شود.

گازهای دیگر

دسته های فوق همه گازهای صنعتی را شامل نمی شود. به عنوان مثال، دی اکسید کربن مایع (CO2) در کرایوژنیکی استفاده می شود، اما، به نظر ما، یک دسته اضافی را تشکیل می دهد. این گاز به طور منظم و عمدتاً در صنایع غذایی استفاده می شود.

خطرات کار با گازهای کرایوژنیکی

کار با دماهای کرایوژنیک بدون خطر نیست. حمل و نقل بی دقت در فناوری کرایوژنیک شامل خطرات قابل توجهی مانند خطرات آتش سوزی و انفجار است. همچنین این خطر وجود دارد که گازها شکل مایع خود را از دست بدهند و در نتیجه هدر بروند. به خصوص در مورد گازهای گران قیمت، این امر پیامدهای مالی قابل توجهی را به دنبال دارد.

نمونه هایی از خطرات شناخته شده در زمینه کرایوژنیکی عبارتند از:

آسیب ناشی از سرمای شدید

بخارات سرد و گازهای آزاد شده از مایعات کرایوژنیکی می تواند باعث آسیب های پوستی شود. در صورت تماس طولانی مدت با مواد کرایوژنیکی، پوست می تواند به طور کامل و پس از ذوب شدن یخ بزند و سایش تحریک کننده ای از خود به جای بگذارد که شبیه سوختگی شدید به نظر می رسد.

سموم خطرناک

بیشتر گازها زمانی که غلظت بالایی داشته باشند اثرات نامطلوبی بر سلامتی دارند. به عنوان مثال، مونوکسید کربن مایع می تواند گاز مونوکسید کربن تولید کند که می تواند کشنده باشد.

خطرات آتش سوزی و انفجار

تعداد نسبتاً زیادی از گازها قابل اشتعال هستند و در تماس با آتش منفجر می شوند. برخی از گازهای قابل اشتعال عبارتند از هیدروژن، متان، گاز طبیعی مایع (LNG) و مونوکسید کربن.

انفجار با انبساط سریع

نه تنها آتش، فشار نیز می تواند باعث انفجار گازهای مایع شود. بدون دستگاه های تهویه یا کاهش فشار بیش از حد در مخازن ذخیره کرایوژنیکی، فشار زیادی می تواند در این مخازن ذخیره سازی یا در داخل یک خط لوله ایجاد شود. این می تواند منجر به، به اصطلاح BLEVE (انفجار بخار منبسط کننده مایع در حال جوش) شود.

از دست دادن گازهای با ارزش بالا

خطر نهایی هنگام کار با گازهای کرایوژنیکی از دست دادن آنهاست. برای اینکه گاز مایع بماند، باید به طور مداوم در دمای مناسب نگهداری شود. هنگامی که به طور تصادفی گرم می شود یا در زیرساخت ها از بین می رود، از دست دادن شکل گازی می تواند رخ دهد.

نمونه ای از گازهای بسیار گرانبها که به راحتی هدر می رود هلیم است. هلیوم در زیر زمین و در میان چندین گاز طبیعی دیگر یافت می شود. با این حال، برای استفاده از آن، باید آن را به خالص ترین شکل خود بهبود بخشید. این یک فرآیند پرهزینه و پر زحمت است. همچنین هلیوم چنان گاز فراری است که در صورت آزاد شدن حتی از جو خارج می شود.

برای جلوگیری از هدررفت هر چه بیشتر هلیوم، تولید کنندگان باید تجهیزات خود را به سیستم های بسته مجهز کنند. این حفاظت اضافی می تواند تفاوت بزرگی در صرفه جویی در مصرف گاز و در نتیجه هزینه های پروژه ایجاد کند.

زیرساخت های خوب در مهندسی کرایوژنیک

واضح است که مهندسی کرایوژنیکی یک حوزه بسیار تخصصی است که به دانش و مهارت در بالاترین سطح نیاز دارد. با زیرساخت خوب، کار با گاز مایع ایمن است. با این حال، حوادث ممکن است در هر زمان رخ دهد.

بنابراین، ضروری است که تمام لولهها، سیستمها و سایر محصولات توسط یک اوپراتور مجرب طراحی، ساخته و نصب شوند که دارای گواهینامه هستند و کلیه الزامات کیفیت و ایمنی تعیین شده برای کرایوژنیک را برآورده کنند.

صنایع کرایوژنیک

همانطور که قبلا ذکر شد، تجهیزات کرایوژنیکی در طیف وسیعی از صنایع استفاده می شود. ۱۰ مورد از این صنایع در زیر آمده است اما در مقاله کاربرد های فناوری کرایوژنیک ← ، به جزییات بیشتری درباره کاربرد کرایوژنیک در صنایع مختلف پرداخته ایم.

خودرو

در صنعت خودروسازی، استفاده از فناوری جمع شدگی سرد رایج است. این فناوری پیشرفته تضمین میکند که اجزای موتور به طور موقت به دمای انجماد رسیده و اندکی منقبض میشوند و به آنها اجازه میدهد در حین مونتاژ با نیرویی سبک به موتور فشار داده شوند. با گرم شدن مجدد قطعه، منبسط شده و محکم در موتور گیر می کند.

از گازهای مایع برای رساندن سریع قطعات به سرمای شدید استفاده می شود و برای انجام این کار به زیرساخت های کرایوژنیکی نیاز است.

الکترونیک

دومین صنعتی که فناوری کرایوژنیک در آن نقش بسزایی دارد، صنعت الکترونیک است. عمدتاً در هنگام آزمایش دستگاه های الکترونیکی است که گازهای مایع بسیار سرد استفاده می شود. از نیتروژن مایع معمولاً برای آزمایش اینکه آیا تجهیزات می توانند در برابر دمای سرد در استفاده روزمره مقاومت کنند یا خیر استفاده می شود.

غذا

در صنایع غذایی از گازهای مایع برای خنک سازی کرایوژنیک و بسته بندی ایمن محصولات استفاده می شود. برخی از مزایای فناوری کرایوژنیک در این صنعت، سرعت پردازش و نگهداری طولانی مدت محصولات با حفظ شکل بهینه است.

LNG

صنعت LNG با سرعتی سریع در حال رشد است. LNG (گاز طبیعی مایع) برخی از مزایای زیست محیطی را برای بخش ارسال کالا و حمل و نقل جاده ای ارائه می دهد و به همین دلیل به طور فزاینده ای به عنوان سوخت استفاده می شود. برای نگهداری مایع LNG، باید آن را در دمای ۱۶۲- درجه سانتیگراد ذخیره کرد که به زیرساخت های کرایوژنیکی پیشرفته نیاز دارد.

دریایی

LNG به روش های مختلفی در صنایع دریایی استفاده و ذخیره می شود. برخی از کشتی ها از گاز به عنوان سوخت استفاده می کنند، در حالی که برخی دیگر آن را در مخازن ذخیره سازی بزرگ حمل می کنند. تأسیسات ذخیره سازی LNG را می توان در مناطق بندری نیز یافت: که به آنها کارخانه LNG می گویند.

پزشکی

نیتروژن مایع به ویژه در زمینه پزشکی محبوب است. این گاز مایع برای انجام درمان های پزشکی خاص و برای حفظ ساختارهای پیچیده بیولوژیکی (این روش که حفاظت انجماد نامیده می شود) برای حفظ خون، سلول ها، اندام ها، DNA و مایع منی استفاده می شود.

دارویی

نیتروژن مایع نیز نقش اساسی در صنعت داروسازی دارد. این گاز مایع به طور گسترده ای برای خنک کردن ظروف ذخیره سازی کرایوژنیک و برای قالب گیری داروها به شکل قرص استفاده می شود.

تحقیق علمی

گازهای کرایوژنیکی، علاوه بر فوق سرد بودن، می توانند قدرت فوق العاده ای نیز تولید کنند. به همین دلیل، این گازها اغلب موضوع مطالعات فیزیک هستند. هلیم یکی از سردترین و قوی ترین گازهای مایع است. بنابراین، به طور گسترده ای برای خنک کردن شتاب دهنده های ذرات استفاده می شود.

فضا

تا حدودی به دلیل قدرت عظیمی که گازهای کرایوژنیکی می توانند تولید کنند، به طور مرتب در صنعت فضایی استفاده می شوند. به عنوان مثال، تکنیک های کرایوژنیک برای پرتاب ماهواره ها و وسایل نقلیه استفاده می شود. گاز مایع سوخت آن ها است (برای موتور کرایو). در عین حال، کرایوژنیک اغلب بخشی از آزمایشات علمی در صنعت فضایی است.

هیدروژن

علاقه به هیدروژن به طور قابل توجهی در حال افزایش است. هیدروژن یک حامل انرژی همه کاره، پاک و ایمن است که می تواند به عنوان “سوخت” در سلول سوختی یا به عنوان ماده اولیه در بخش صنعتی استفاده شود. هنگامی که هیدروژن احتراق می شود، فقط بخار (آب) آزاد می شود. این باعث می شود هیدروژن از نظر پایداری زیست محیطی به سوختی منحصر به فرد تبدیل شود. هیدروژن در سالهای آینده نقش برجستهتری در صنایع دریایی، بخش صنعتی و فضا ایفا خواهد کرد .

جداسازی هوا

آخرین، اما نه کم اهمیت ترین، بازار صنعت جداسازی هوا است. جداسازی هوا در واحدهای جداسازی هوا صورت می گیرد. به طور خلاصه، این به معنای تصفیه هوا برای تولید عمده نیتروژن، اکسیژن، آرگون و برخی گازهای نجیب است.

محصولات کرایوژنیک

همانطور که در بخشهای قبلی مشخص شد، فناوریهای کرایوژنیکی در طیف وسیعی از صنایع مشترک هستند. هر صنعتی نیازمندی ها، چالش ها و زیرساخت های خاص خود را دارد که باید وجود داشته باشد. از لوله کشی گرفته تا کنترلرها، دریچه های گاز اتوماتیک و پمپ های خلاء، تطبیق پذیری محصولات کرایوژنیکی تقریباً بی پایان است. با این حال، ما می خواهیم برخی از محصولات استاندارد مورد استفاده در مهندسی کرایوژنیکی را فهرست کنیم:

خطوط انتقال

خط انتقال شاید مهمترین محصول در مهندسی کرایوژنیکی باشد. این سیستم لوله فوق عایق اجازه می دهد تا گازهای مایع بدون گرم شدن یا ریختن به طور ایمن منتقل شوند.

خطوط انتقال در انواع، اندازه ها و مواد مختلف موجود هستند. به عنوان مثال، لوله های عایق خلاء به دلیل کیفیت بالا و عایق بودن بسیار زیاد، اغلب و به طور گسترده مورد استفاده قرار می گیرند. این لوله ها می توانند کیلومترها طول داشته باشند و اغلب دارای قطرهایی از DN10 تا 12 اینچ هستند.

در کنار لوله های ثابت با عایق خلاء، انواع انعطاف پذیر نیز وجود دارد. این لولهها برای موقعیتهایی که نیاز به اتصال و قطع مکرر، پر کردن مخازن ذخیرهسازی (dewars) یا برای نصب آزمایشی موقت است، ایدهآل هستند.

خطوط انتقال تقریباً بخشی از هر زیرساخت کرایوژنیکی هستند که از طریق کوپلینگهای ویژه ای به هم متصل میشوند که کارکرد گازهای مایع را حتی ایمنتر میکنند.

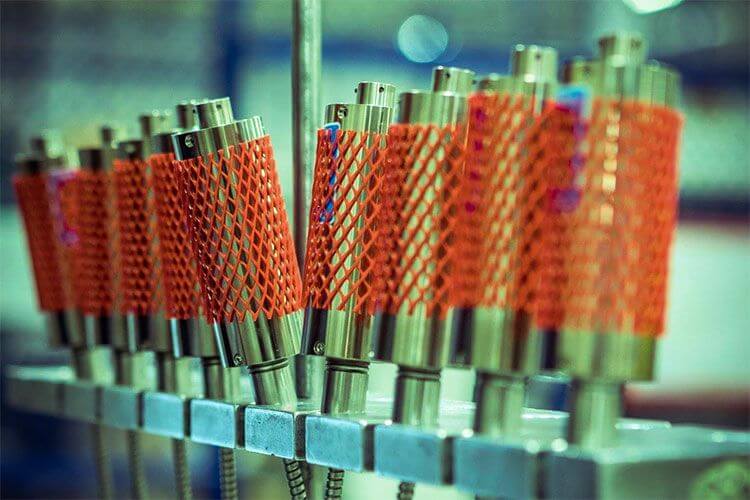

کنترل کننده ها و سنسورها

برای نظارت بر فشار و سطح مایع سیستم های کرایوژنیکی از کنترل کننده ها و حسگرهای ویژه ای استفاده می شود. سنسور سطح به طور خودکار سطح مایع را در سیستم های بهبود کیفیت نظارت می کند، در حالی که کنترل کننده سطح اطمینان می دهد که هر گونه گاز انباشته تخلیه می شود.

ترانسمیتر اختلاف فشار برای اندازه گیری اختلاف فشار بین دو سیال استفاده میشود. در این سیر تا پیاز به بررسی محبوبترین ترانسمیترهای اختلاف فشار مورد استفاده در صنعت کرایوژنیک، کاربرد ها و دستورالعمل های نصب و استفاده از آن ها پرداختهایم.

محصولات گاز زدایی

حتی با بهترین عایق، نشت حرارت بسیار کمی در سیستم های کرایوژنیکی رخ می دهد. به دلیل این نشتی و افت فشار در سیستم، مقداری از گاز تبخیر می شود. این اغلب منجر به تجمع گاز می شود که مانع از جریان می شود.

خوشبختانه، برخی از محصولات مفید در دسترس هستند که به طور موثر این گازها را تخلیه می کنند. به عنوان مثال، با اتصال یک دریچه گاززدایی خودکار به بالاترین نقطه یک سیستم نیتروژن، گاز انباشته شده در زمان بدون جریان یا کم جریان از سیستم خارج می شود.

برای جلوگیری از تجمع یخ در انتهای خط گاز، می توان یک بخاری گاز زدایی نصب کرد. بخاری فقط قسمت خروجی لوله را گرم می کند.

جداکننده های فاز

برای اطمینان از اینکه گازهای مایع تا حد امکان خالص باقی می مانند و می توان گاز تشکیل دهنده را تخلیه کرد، جداکننده های فاز نصب می شوند. با استفاده از مخزن ذخیره داخلی، این محصول بهبود دهنده کیفیت، توقف موقت گاز مایع را تضمین می کند. از آنجایی که هر گازی سبکتر از حالت مایع خود است، هر حباب گازی در حالت سکون (یا با حداقل سرعت جریان) به طور طبیعی به سمت بالا می رود و به آنها اجازه می دهد به راحتی تخلیه شوند.

استفاده از جداکننده فاز کیفیت گازهای مایع را بهبود می بخشد، تامین کافی گاز مایع را تضمین می کند و اجازه می دهد فشار کمتر از فشار مخزن باشد.

ساب کولرها

یکی دیگر از محصولات رایج بهبود کیفیت، ساب کولر است. از ساب کولر برای خنک کردن گاز مایع استفاده می شود تا در حین کار گاز در لوله ها تشکیل نشود. هر حباب گازی از طریق یک فرآیند تبادل حرارتی پیشرفته از گاز مایع جدا می شود، بنابراین اطمینان حاصل می شود که تنها گاز مایع خالص با کیفیت بالا باقی می ماند.

راه حل های کرایوژنیکی برای صنایع خاص

در کنار محصولاتی که تامین، ذخیره سازی و کیفیت گازهای مایع را تنظیم می کنند، محصولات مختلفی موجود است که کاربرد این محصولات را برای صنایع خاص تسهیل می کند.

برخی عبارتند از ایستگاههای پر کردن نیتروژن مایع، جعبههای سرد برای قطعات خودرو و محصولات بهبود کیفیت که امکان استفاده از نیتروژن مایع را بدون تبخیر فوری فراهم میکنند.

اندازه گیری فرآیند کرایوژنیکی

بسیاری از کاربردهای کرایوژنیکی از پمپها استفاده نمیکنند، زیرا سیال خود فشار میآورد (با جوشش مایع، فشار گاز در یک ظرف دربسته ایجاد میشود). لوله کشی اضافی یا استفاده از یک خط مویرگی به مایع اجازه می دهد تا به گاز تبخیر شود و در نقطه شبنم محیط گرم شود.

در این کاربردها، خود مایع کرایوژنیکی مستقیماً اندازه گیری نمی شود، بلکه فشار گاز بالای مایع کرایوژنیکی اندازه گیری می شود. این روش به ابزار اندازه گیری فشار اجازه می دهد تا مستقیماً در معرض دماهای پایین قرار نگیرد.

قطعات داخلی ابزار که الاستومر هستند محافظت می شوند و شکننده نمی شوند. آنها خاصیت ارتجاعی خود را حفظ می کنند و امکان اندازه گیری فشار مناسب را فراهم می کنند.

یک کپیلاری نیز ممکن است در کاربردهای کرایوژنیکی استفاده شود. کپیلاری قطر داخلی کمی دارد و در اندازه طولی 1 فوت تا 100 فوت موجود است. قطر داخلی کوچک همراه با طول خط باعث می شود که دما تا دمای قابل قبولی افزایش یابد تا ابزار فشار به درستی کار کند.