در هر لحظه و هر مکانی امکان انفجار هست! البته نگران نباشید چون امکان انفجار بستگی به میزان مواد قابل اشتعال مثل گازها و بخارات و الیاف در یک مکان و مدت زمان حضور این مواد در آن مکان دارد. در واقع بعضی سازمان ها مثل IEC, NEC و اعضای فنی اتحادیه اروپا هر چند سال یکبار استانداردهایی رو مشخص می کنند که از تجمع انفجاری در مکان های انفجاری جلوگیری شود. این استانداردها در ادبیات صنعتی به ضد انفجار و مناطق خطرناک معروف هست.

فهرست گفتار

قصه از کجا شروع شد؟!

در روزهای اولیه تولید برق، معادن زغال سنگ یکی از اولین مکان هایی بودند که از برق برای سیگنال دهی، روشنایی و بکارگیری موتور استفاده کردند. با این حال، برق خطرات قابل توجهی را به همراه داشت، به ویژه در محیط هایی که گازهای قابل اشتعال مانند متان (که معمولاً به عنوان رطوبت آتش شناخته می شوند) و گرد و غبار ذغال سنگ معلق وجود دارد.

متاسفانه، مواردی وجود داشت که سیستمهای آلارم الکتریکی، به خاطر سیمهای بدون روکش در سوانح رانش معدن، منجر به انفجار ناشی از شکستن کنتاکتها یا لمس سیمها می شد.

این حوادث نیاز به تجهیزات الکتریکی ایمن تر در محیط های خطرناک را برجسته کرد.

یک قانونی، یک استانداردی باید درست می شد.

با پیشرفت صنعتی شدن، نیاز به تجهیزات الکتریکی ایمن تر در مکان های خطرناک نیز افزایش یافت. استانداردها و مقررات برای رسیدگی به این نگرانی ها و کاهش خطرات آتش سوزی و انفجار تدوین شد. سازمانهایی مانند انجمن ملی حفاظت در مقابل آتش (NFPA) در ایالات متحده و کمیسیون بینالمللی الکتروتکنیکی (IEC) در سطح بینالمللی نقش اساسی در ایجاد استانداردهای ایمنی برای مکانهای خطرناک ایفا کردند.

استانداردهای NFPA: انجمن ملی حفاظت از آتش (NFPA) اولین استانداردهای خود را برای رسیدگی به مکان های خطرناک در سال ۱۹۰۱ منتشر کرد و زمینه را برای طراحی ایمن و عملکرد تجهیزات الکتریکی در جوهای بالقوه انفجاری فراهم کرد.

استانداردهای IEC: کمیسیون بین المللی الکتروتکنیکی (IEC) شروع به توسعه استانداردهایی برای تجهیزات الکتریکی مورد استفاده در مناطق خطرناک کرد و یک چارچوب جهانی برای تضمین ایمنی در سال ۱۹۴۸ در این محیط ها ارائه کرد.

دستورالعمل ATEX: با تشکیل اتحادیه اروپا دستورالعمل ATEX در سال ۱۹۹۴ ارائه شد که الزامات خاصی را برای تجهیزات در نظر گرفته شده برای استفاده در جوهای بالقوه انفجاری در کشورهای عضو اتحادیه اروپا الزامی می کند.

حالا ضد انفجار دقیقا یعنی چی؟

فکر کنید یک دستگاهی دارید، مثل نورافکن یا ماشین ابزار و باید از آن در محلی استفاده کنید که در آن گازها یا گرد و غبار خطرناکی وجود دارد که ممکن است باعث انفجار شود. اینجاست که تجهیزات ضد انفجار وارد می شوند. این تجهیزات برای جلوگیری از خروج جرقه یا گرما و مشتعل شدن جو اطراف طراحی شده اند.

در اصل، “ضد انفجار” به این معنی است که دستگاه با ویژگی ها و مواد خاصی ساخته شده است که عاری از هرگونه جرقه بالقوه یا گرمای تولید شده در داخل است، و اطمینان حاصل می کند که آنها باعث انفجار نمی شوند. مانند داشتن یک مانع محافظ در اطراف دستگاه است که همه چیز را با خیال راحت به طور ایمن داخل خود نگه داری می کند.

مهندسان با استفاده از مواد مستحکم مانند فلزات و پوششهای تخصصی برای ایجاد یک محفظه محکم که میتواند در برابر فشارهای محیطهای خطرناک مقاومت کند، به این امر دست مییابند. علاوه بر این، آنها دستگاه را به گونه ای طراحی می کنند که خطر اشتعال هر گونه اجزای داخلی را به حداقل می رساند.

بنابراین، هنگامی که با دستگاهی مواجه میشوید که دارای برچسب «ضد انفجار» است، بدانید که این دستگاه به گونه ایی ساخته شده است تا در برابر خطرات احتمالی محافظت شود و آرامش و ایمنی را در محیطهایی که مواد منفجره وجود دارند، فراهم کند.

قضیه UL، IECEX، ATEX چیه؟

UL: نگهبان ایمنی

UL سازمانی برای اطمینان از ایمنی و قابلیت اطمینان محصولات بیشماری است که روزانه استفاده میکنیم. UL مخفف Underwriters Laboratories، یک شرکت صدور گواهینامه ایمنی جهانی است. آنها استانداردهای ایمنی برای محصولات مختلف از لوازم الکترونیکی خانگی و لوازم خانگی گرفته تا تجهیزات صنعتی و مصالح ساختمانی را مشخص می کنند.

وقتی از سشوار یا لوازم آشپزخانه استفاده می کنید، باید مطمئن باشید که خراب نمی شود و باعث آتش سوزی یا جراحت نمی شود. UL این نگرانی ها را با آزمایش دقیق محصولات برای برآوردن معیارهای ایمنی خاص برطرف می کند. آنها طراحی، مواد و عملکرد را در شرایط مختلف ارزیابی می کنند تا اطمینان حاصل شود که محصول می تواند بدون ایجاد خطر در استفاده روزمره مقاومت کند. محصولاتی که تست دقیق UL را پشت سر بگذارند، نشان گواهینامه UL را دریافت می کنند. UL مخصوص کشور آمریکاست اما نماد اعتماد و ایمنی در سراسر جهان است.

نقش UL فراتر از محصولات مصرفی است. آنها همچنین استانداردهای ایمنی را برای تجهیزات و سیستم های صنعتی تعیین می کنند و اطمینان می دهند که محل کار ایمن است و کارگران از خطرات احتمالی محافظت می شوند. رویکرد جامع آنها به ایمنی شامل بازرسی و آزمایش مداوم برای حفظ استانداردهای ایمنی بالا در طول چرخه عمر محصول است.

IECEx: تضمین ایمنی بین المللی

در مرحله بعد، اجازه دهید IECEx، یک سیستم گواهینامه جهانی برای تجهیزات الکتریکی مورد استفاده در اتمسفرهای انفجاری را مورد بحث قرار دهیم. IECEx مخفف سیستم کمیسیون بین المللی الکتروتکنیکی برای صدور گواهینامه استانداردهای مربوط به تجهیزات برای استفاده در جوهای انفجاری است. این گواهینامه تضمین می کند که تجهیزات مورد استفاده در محیط های دارای گازهای انفجاری یا گرد و غبار مطابق با استانداردهای ایمنی بین المللی است.

صدور گواهینامه IECEx در صنایعی مانند نفت و گاز، فرآوری شیمیایی و معدن، که در آن اتمسفرهای انفجاری رایج است، بسیار مهم است. سیستم IECEx شامل یک فرآیند دقیق آزمایش و ارزیابی است که توسط نهادهای صدور گواهینامه معتبر انجام می شود. هدف این است که تایید شود که تجهیزات برای کار کردن ایمن هستند و در شرایط عادی یا خطا باعث انفجار نمی شوند.

ATEX: استانداردهای ایمنی اروپا

دستورالعمل ATEX شامل دو دستورالعمل اتحادیه اروپا است که توضیح می دهد که چه تجهیزات و محیط کاری در محیطی با فضای انفجاری مجاز به کار هستند. ATEX نام خود را از عنوان فرانسوی دستورالعمل 94/9/EC گرفته است:

Appareils destinés à être utilisés en ATmosphères EXplosibles

از جولای 2003، سازمانها در اتحادیه اروپا باید از دستورالعملهایی برای محافظت از کارکنان در برابر خطر انفجار در مناطقی با جو انفجاری پیروی کنند.

دو دستورالعمل ATEX وجود دارد (یکی برای سازنده و دیگری برای استفاده کننده از تجهیزات):

- ATEX 95 دستورالعمل تجهیزات 94/9/EC، تجهیزات و سیستم های حفاظتی در نظر گرفته شده برای استفاده در جوهای بالقوه انفجاری؛

- ATEX 137 دستورالعمل محل کار 99/92/EC، حداقل الزاماتی که برای بهبود ایمنی و حفاظت از سلامت کارگرانی که به طور بالقوه در معرض خطر در جوهای انفجاری هستند.

ATEX 94/9/EU که به سازنده اختصاص داده شده است تغییر کرده است. این دستورالعمل قابل اجرا تا 19 آوریل 2016، ATEX 94/9/EC بود و اکنون حذف شده و با یک دستورالعمل جدید جایگزین خواهد شد.

این دستورالعمل جدید ATEX در روز شنبه 29 مارس 2014 با مرجع جدید منتشر شد : دستورالعمل 2014/34/EU پارلمان اروپا و شورای 26 فوریه 2014 در مورد هماهنگ سازی قوانین کشورهای عضو در مورد تجهیزات و حفاظت سیستم های در نظر گرفته شده برای استفاده در اتمسفرهای بالقوه انفجاری (بازنویسی) متن مرتبط با EEA – مجله رسمی اتحادیه اروپا L 96 از 29/03/2014.

این دستورالعمل جدید ATEX 2014/34/EU از تاریخ 20 آوریل 2016 برای تولید کننده اجباری خواهد بود همانطور که در ماده 44 این دستورالعمل آمده است.

مناطق خطرناک، کلاس ها و کلاس های دمایی

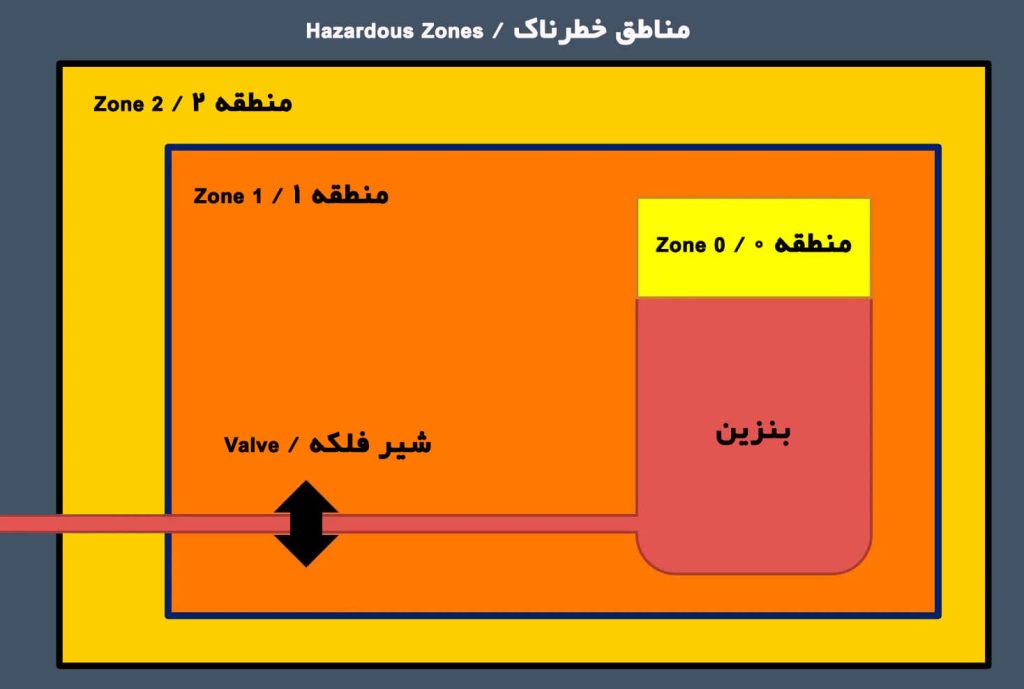

مناطق خطرناک یا Zones: جایی که خطر در کمین است

در محیط های خطرناک، مفهوم مناطق یا Zones برای ایمنی بسیار مهم است. مناطق بر اساس احتمال و مدت زمان وجود جوهای انفجاری طبقه بندی می شوند. شناخت این زون ها به اجرای اقدامات ایمنی مناسب برای جلوگیری از انفجار کمک می کند.

Zones، مناطقی هستند که ممکن است گازها، بخارات یا گرد و غبار قابل اشتعال در آنها باشد. در جدول زیر این مناطق به تفکیک آمده است:

| طبقه بندی اتحادیه اروپا و کمیسیون بینالمللی الکتروتکنیک IEC | تعریف Zone یا Division | طبقه بندی آمریکای شمالی |

|---|---|---|

| Zone 0 (گازها/بخارات) | منطقه ای که در آن یک مخلوط مواد منفجره به طور مداوم وجود دارد یا برای مدت طولانی وجود دارد. | Class I Division 1 (gases) |

| Zone 1 (گازها/بخارات) | منطقه ای که در آن احتمال وجود یک مخلوط انفجاری در حالت عادی وجود دارد. | Class I Division 1 (gases) |

| Zone 2 (گازها/بخارات) | منطقه ای که احتمال وجود مخلوط مواد منفجره در آن در حالت عادی وجود ندارد و در صورت وقوع فقط برای مدت کوتاهی وجود خواهد داشت. | Class I Division 2 (gases) |

| Zone 20 (غبارها) | منطقه ای که در آن یک مخلوط مواد منفجره به طور مداوم وجود دارد یا برای مدت طولانی وجود دارد. | Class II Division 1 (dusts) |

| Zone 21 (غبارها) | منطقه ای که در آن احتمال وجود یک مخلوط انفجاری در حالت عادی وجود دارد. | Class II Division 1 (dusts) |

| Zone 22 (غبارها) | منطقه ای که احتمال وجود مخلوط مواد منفجره در آن در حالت عادی وجود ندارد و در صورت وقوع فقط برای مدت کوتاهی وجود خواهد داشت. | Class II Division 2 (dusts) |

نمودار تعریف گواهینامه ATEX

سیستم طبقه بندی مناطق خطرناک، احتمال وجود مواد خطرناک، گاز یا غبار را در مقادیر کافی که می تواند مخلوط های انفجاری یا قابل اشتعال ایجاد کند را تعریف می کند.

تصویر زیر را ببینید که طبقه بندی منطقه خطرناک را بر اساس درجه انتشار گاز خطرناک نشان می دهد. سه منطقه وجود دارد، منطقه ۰، منطقه ۱ و منطقه ۲.

بسته به وجود گرد و غبار قابل احتراق یا الیاف قابل اشتعال، مناطق خطرناک به سه منطقه طبقه بندی می شود: منطقه ۲۰، منطقه ۲۱ و منطقه ۲۲.

در هر دو طبقه بندی مناطق فوق، احتمال شدت انفجار زمانی کاهش می یابد که از منطقه ۰ (یا منطقه ۲۰) به منطقه ۲ (منطقه ۲۲) حرکت کنیم.

طبقه بندی مناطق تحت تأثیر درجه تهویه است. تهویه ضعیف ممکن است منطقه را یک سطح بالاتر ببرد. تهویه مناسب زمانی به عنوان یک تهویه کافی شناخته می شود که اتمسفر قابل اشتعال در یک منطقه سرپوشیده یا محصور را از بین ببرد. این امر معمولاً با نرخ تهویه یکنواخت ۱۲ تغییر هوا در ساعت بدون هیچ منطقه راکدی حاصل می شود.

انتخاب تجهیزات الکتریکی در مناطق خطرناک

تجهیزات الکتریکی نصب شده در مکان های خطرناک می توانند منبع احتراق را به دلیل قوس الکتریکی یا دماهای بالا فراهم کنند. بنابراین آنها باید به درستی انتخاب شوند.

یک کلید چراغ ممکن است در هنگام روشن یا خاموش شدن، جرقه کوچک و بی ضرری ایجاد کند. در یک خانه معمولی، این موضوع جای نگرانی ندارد، اما اگر جوی قابل اشتعال وجود داشته باشد، قوس ممکن است باعث انفجار شود. همین امر در مورد یک سوئیچ فشار یا یک سنسور مجاورتی در یک فرآیند صنعتی صدق می کند، نحوه سوئیچینگ سنسور ممکن است باعث ایجاد قوس شود که می تواند باعث انفجار شود.

به همین دلیل است که هنگامی که طبقه بندی منطقه خطرناک یک تاسیسات تعیین می شود. به عنوان مبنایی برای انتخاب تجهیزات الکتریکی مناسب استفاده می شود. برای رسیدن به سطح ایمنی مورد نظر، تجهیزات باید به درستی نصب شوند، در پوشش طراحی خود کار کنند و به طور مناسب و مداوم تعمیر و نگهداری شوند.

به عنوان یک سیاست کلی، تجهیزات الکتریکی در صورت امکان قرار دادن آنها در یک منطقه غیرخطرناک نباید در منطقه خطرناک قرار گیرند، همچنین در صورت امکان نصب در منطقه ۲ نباید در منطقه ۱ قرار گیرند.

الزامات نصب و نگهداری تجهیزات الکتریکی در مکان های منطقه ۱ سختگیرانه تر از مکان های منطقه ۲ و منطقه ۰ سختگیرانه تر از مکان های منطقه ۱ هستند.

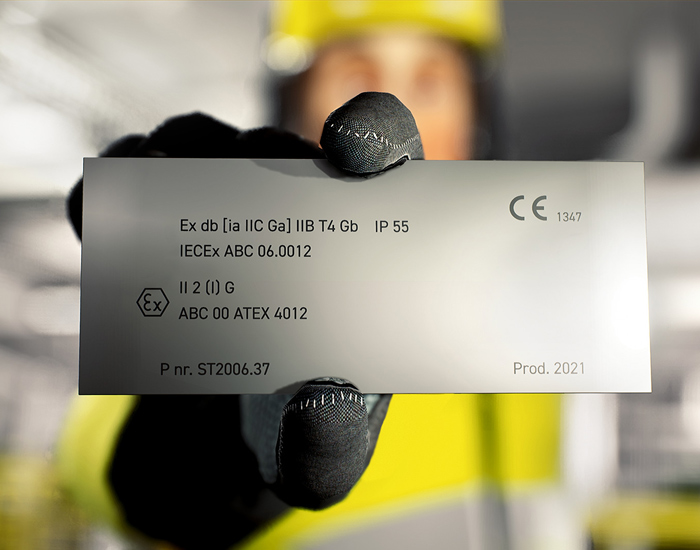

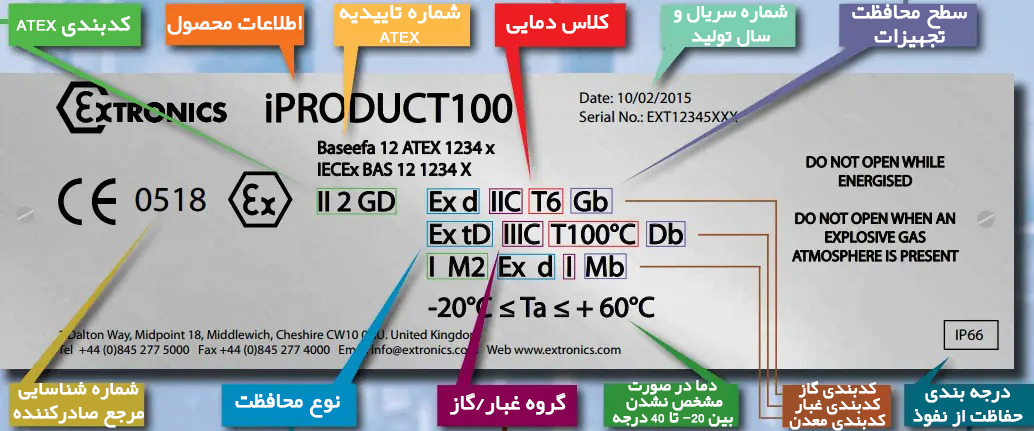

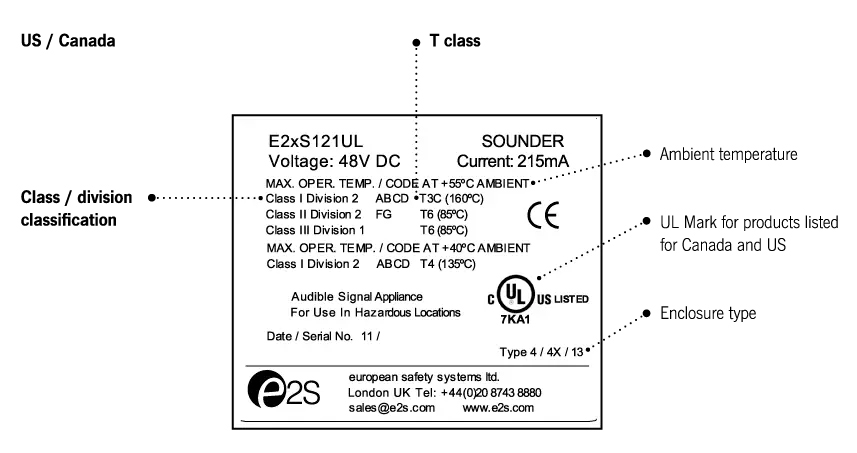

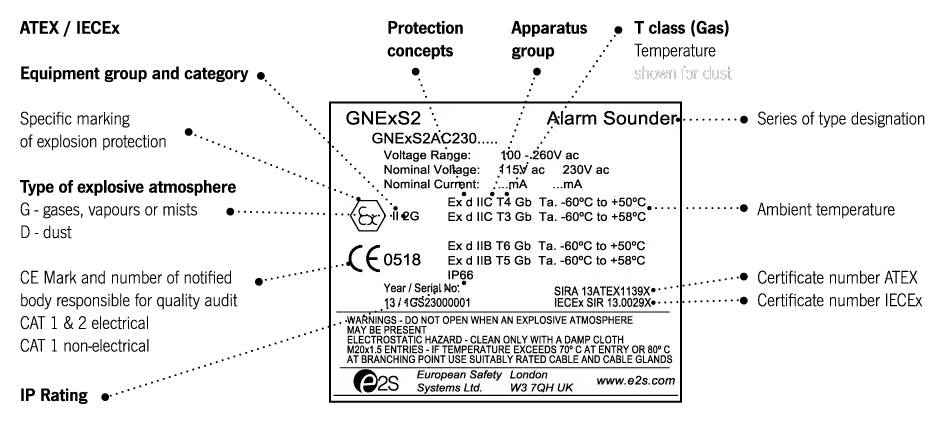

آشنایی با پلاک خوانی تجهیزات صنعتی ضد انفجار

تجهیزات در نظر گرفته شده برای استفاده در مناطق خطرناک باید توسط سازنده به طور منحصر به فرد معرفی شوند. برای مطابقت با استانداردهای EN 50014 یا EN 60079-0 / EN 50020 یا EN 60079-11 تجهیزات باید با اطلاعات زیر برچسب گذاری شوند:

- نام و آدرس سازنده

- نشان CE

- تعیین سری و نوع

- شماره سریال

- سال تولید

- علامت شناسایی ویژه برای جلوگیری از انفجار در ارتباط با نوع دسته

- برای گروه تجهیزات II حرف “G” (برای مناطقی که گاز، بخار، مه و هوای بالقوه انفجاری وجود دارد) و/یا حرف “D” (برای مناطقی که گرد و غبار ممکن است جوهای بالقوه انفجاری ایجاد کند.)

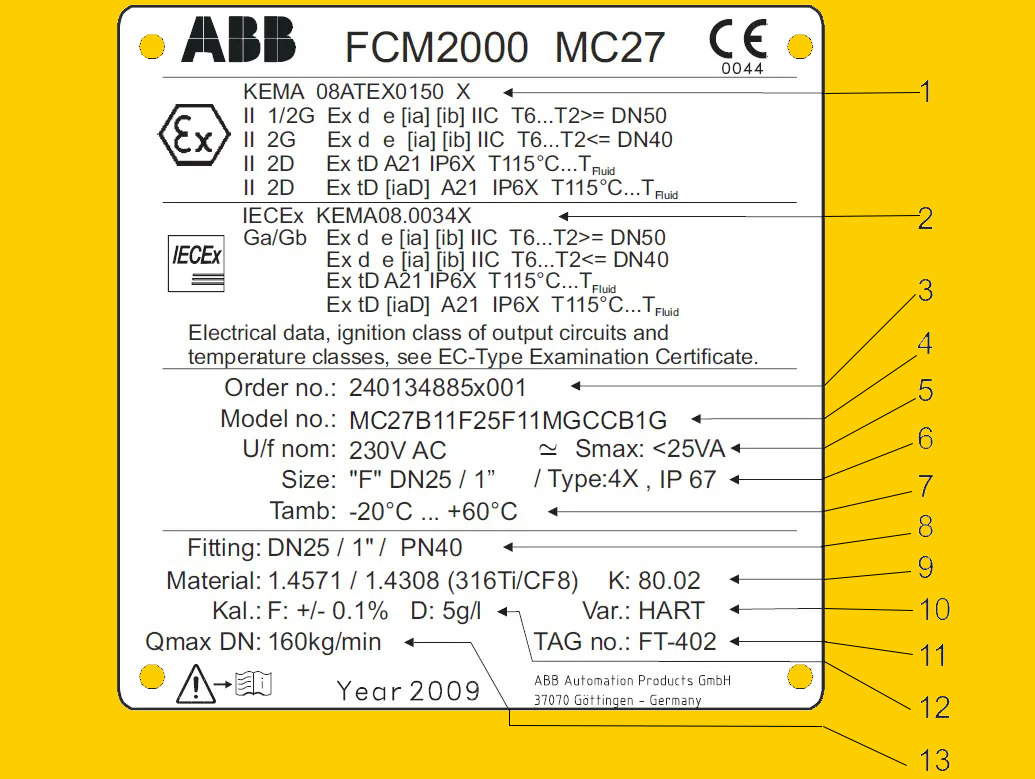

نمونه ای از طبقه بندی و شناسایی حفاظت از انفجار یا پلاک خوانی تجهیز شرکت ABB

توضیحات قطعات

- تاییدیه ATEX

- تاییدیه IECEx

- شماره سفارش

- شماره مدل کامل

- منبع تغذیه و حداکثر مصرف برق

- اندازه قطر و درجه حفاظت IP

- دمای محیط

- نوع اتصال فرآیند

- جنس لوله و قطر داخلی

- نوع ارتباط سیگنال

- شماره برچسب

- دقت کالیبراسیون

- حداکثر نرخ جریان

نوع تاییده اتحادیه اروپا

KEMA = مرجع تایید

08 = سال تصویب

ATEX = دستورالعمل 94/9 EC

0150 = شماره سریال

X = شرایط ویژه

توضیحات کد Ex

II = گروه انفجاری

1/2 = رده 1 و رده 2

G = گازها، بخارات، مه

Ex = شناسایی درجه حفاظت در برابر انفجار

d = نوع محفظه ضد اشتعال حفاظتی

e = نوع حفاظت افزایش ایمنی

ia = نوع حفاظت ایمنی ذاتی، ایمنی 2 خطایی

ib = نوع حفاظت ایمنی ذاتی، ایمنی 1 خطایی

IIC = گروه انفجار IIC

T6 …T2 = کلاس دمایی

مثال های دیگر پلاک خوانی

کلاس ها: طبقه بندی مواد خطرناک

کلاس ها انواع مواد خطرناک موجود در یک محیط را دسته بندی می کنند. این طبقه بندی برای انتخاب تجهیزات ایمنی و پروتکل های مناسب ضروری است.

کلاس ها به ما کمک می کنند تا ماهیت خطرات را در مکان های مختلف شناسایی کنیم. در اینجا نحوه کلاس بندی آنها آمده است:

| کلاس | توضیحات | مثال |

| کلاس I | مکان هایی با گازها یا بخارات قابل اشتعال که می توانند جو انفجاری ایجاد کنند. | مناطق ذخیره سازی بنزین، پالایشگاه های نفت. |

| کلاس II | مناطقی با گرد و غبار قابل احتراق که می توانند مخلوط های انفجاری در هوا ایجاد کنند. | کارخانه های آرد، سیلوهای غلات، معادن زغال سنگ. |

| کلاس III | مکان هایی با الیاف به راحتی قابل اشتعال یا معلق که ممکن است خطر آتش سوزی ایجاد کند. | کارخانه های نساجی، تاسیسات نجاری. |

کلاس های دمایی: دمای عملیاتی ایمن

کلاس های دمایی حداکثر دمای سطح تجهیزات را برای جلوگیری از اشتعال اتمسفرهای انفجاری آن ها اطراف نشان می دهد. در جدول زیر این کلاس ها آمده است:

| کلاس دمایی | حداکثر دمای سطح | مثال |

| T1 | 450°C | تجهیزات در مناطق پرخطر مانند کارخانه های شیمیایی. |

| T2 | 300°C | پالایشگاه های نفت، استخراج حلال. |

| T3 | 200°C | غرفه رنگ، ماشین آلات در مناطق خطرناک. |

| T4 | 135°C | مناطق دارای گازها و بخارات قابل اشتعال. |

| T5 | 100°C | تاسیسات دارویی، آزمایشگاه های خاص. |

| T6 | 85°C | مناطقی با مواد دمای اشتعال پایین. |

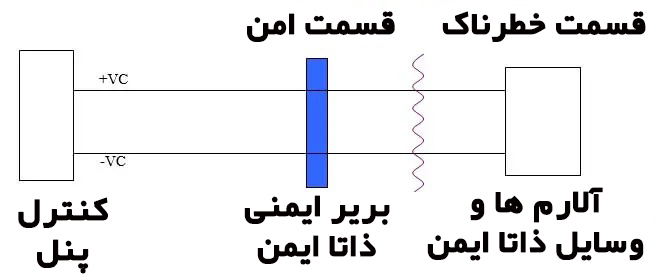

تجهیزات ذاتا ایمن و ضد انفجار

ذاتا ایمن یک مفهوم بسیار مهم در صنایع مرتبط با محیطهای خطرناک است. این اصطلاح به تکنیکی برای حفاظت اشاره دارد که اطمینان حاصل میکند تجهیزات الکتریکی در محیطهایی که دارای گازها، بخارات یا گرد و غبار قابل اشتعال هستند، به صورت ایمن عمل میکنند. هدف ذاتا ایمن محدود کردن انرژی الکتریکی و حرارتی است به گونهای که نتواند این مواد خطرناک را شعلهور کند.

در اصل، ذاتا ایمن به طراحی تجهیزاتی اشاره دارد که نمیتوانند جرقه ایجاد کنند یا به اندازه کافی گرما تولید کنند تا یک محیط انفجاری را شعلهور کنند. این مفهوم به ویژه در صنایعی مانند پالایشگاههای پتروشیمی، معادن و داروسازیها که حضور مواد قابل اشتعال رایج است، بسیار حیاتی است.

اصول ذاتا ایمن

اصول ذاتا ایمن حول محور جلوگیری از اشتعال در مناطق خطرناک با کنترل انرژی در مدارهای الکتریکی میچرخد. در اینجا موارد اصلی آورده شده است:

1. محدودیت انرژی: روش اصلی برای دستیابی به ذاتا ایمن با محدود کردن انرژی الکتریکی در مدارها است. این کار با استفاده از اجزایی مانند مقاومتها و دیودهای زنر انجام میشود تا حتی در شرایط خرابی، انرژی کافی برای اشتعال ایجاد نشود.

2. جلوگیری از جرقه: طراحیهای ذاتاً ایمن از ایجاد جرقه با کنترل سطح جریان و ولتاژ جلوگیری میکنند. این شامل استفاده از موانع حفاظتی است که منطقه خطرناک را از منبع تغذیه جدا میکند.

3. کنترل دما: اجزای موجود در مدارهای ذاتاً ایمن باید در دماهایی بسیار پایینتر از نقطه اشتعال هر ماده خطرناک عمل کنند. این شامل استفاده از مواد و طراحیهایی است که گرما را به طور کارآمد منتشر میکنند و دمای عملیاتی پایین را حفظ میکنند.

4. ایزولاسیون: ایزولاسیون نوری میتواند برای جداسازی منطقه خطرناک از سیستمهای کنترل استفاده شود. این شامل استفاده از اپتو ایزولاتورها است که سیگنالها را به جای اتصالات الکتریکی، با استفاده از نور منتقل میکنند و خطر جرقه را کاهش میدهند.

سطوح ذاتا ایمن Ex ia, Ex ib، و Ex ic

ذاتا ایمن به سطوح مختلف حفاظت تقسیم میشود که به عنوان Ex ia، Ex ib، و Ex ic شناخته میشوند. این طبقهبندیها درجه ایمنی و شرایطی را که تحت آن تجهیزات میتوانند استفاده شوند، تعریف میکنند:

1. Ex ia: این سطح بالاترین درجه حفاظت را ارائه میدهد. تجهیزاتی که به عنوان Ex ia طبقهبندی میشوند، حتی در شرایط وجود دو اشکال مستقل در سیستم ضد انفجار نیز ایمن طراحی شدهاند. این سطح برای استفاده در Zone 0 مناسب است، جایی که اتمسفرهای انفجاری به صورت مداوم یا برای دورههای طولانی حضور دارند.

2. Ex ib: تجهیزات با طبقهبندی Ex ib سطح بالایی از حفاظت را ارائه میدهند، اما برای ایمنی با یک اشکال مستقل در سیستم ضد انفجار طراحی شدهاند. این باعث میشود که برای استفاده در Zone 1 مناسب باشند، جایی که اتمسفرهای انفجاری احتمالاً در عملیات عادی رخ میدهند.

3. Ex ic: سطح Ex ic حفاظت پایهای را تحت شرایط عملیاتی عادی بدون در نظر گرفتن شرایط اشتباه در سیستم ضد انفجار ارائه میدهد. این سطح برای Zone 2 مناسب است، جایی که اتمسفرهای انفجاری در عملیات عادی احتمالاً رخ نمیدهند و اگر هم رخ دهند، به ندرت و برای مدت کوتاه خواهند بود.

درک این طبقهبندیها برای انتخاب تجهیزات مناسب برای محیطهای خطرناک خاص، اطمینان از ایمنی و انطباق با استانداردهای قانونی بسیار مهم است.

مقایسه طبقهبندیهای Ex ia، Ex ib، و Ex ic

| طبقهبندی | سطح حفاظت | منطقه | توضیحات |

|---|---|---|---|

| Ex ia | بسیار ایمن (Intrinsic Safety) | Zone 0, 1, 2 | محافظت در برابر انفجار در تمامی شرایط عملیاتی، حتی در صورت خرابی دوگانه |

| Ex ib | ایمن (Intrinsic Safety) | Zone 1, 2 | محافظت در برابر انفجار در شرایط عادی و یک خرابی |

| Ex ic | ایمن (Intrinsic Safety) | Zone 2 | محافظت در برابر انفجار در شرایط عادی |

طراحی سیستمهای ذاتاً ایمن

طراحی سیستمهای ذاتاً ایمن نیازمند درک کامل محیط خطرناک و توجه دقیق به جزئیات در طراحی مدار است. در اینجا مراحل کلیدی آورده شده است:

1. ارزیابی ریسک: انجام یک ارزیابی جامع از خطرات برای شناسایی تمام خطرات احتمالی. این شامل درک انواع مواد قابل اشتعال موجود و نقاط اشتعال آنها است.

2. انتخاب اجزا: انتخاب اجزایی که میتوانند به طور ایمن در محدوده انرژی مورد نیاز برای ذاتا ایمن عمل کنند. این شامل استفاده از مقاومتهایی که در حالت خرابی باز میشوند، دیودهای زنر برای محدودیت ولتاژ، و ایزولاتورهای نوری برای انتقال سیگنال است.

3. طراحی مدار: طراحی مدار برای به حداقل رساندن ذخیره انرژی و جلوگیری از هر گونه جرقه احتمالی. این شامل استفاده از موانع حفاظتی مانند موانع ایزولاسیون گالوانیک است که مناطق خطرناک و غیرخطرناک را به طور فیزیکی جدا میکند.

4. آزمایش و گواهینامه: قبل از بهرهبرداری، سیستمهای ذاتاً ایمن باید به طور کامل آزمایش شوند تا اطمینان حاصل شود که با استانداردهای ایمنی مربوطه مطابقت دارند. این شامل آزمایشهای دقیق در شرایط مختلف خرابی است تا اطمینان حاصل شود که سیستم ایمن باقی میماند.

5. نگهداری و بازرسی: نگهداری و بازرسی منظم برای اطمینان از اینکه سیستمهای ذاتاً ایمن به طور ایمن عمل میکنند بسیار حیاتی است. این شامل بررسی سایش و پارگی، اطمینان از سلامت موانع و تأیید عملکرد صحیح اجزا است.

استانداردها و گواهینامه برای ذاتا ایمن

رعایت استانداردها و اخذ گواهینامه برای هر گونه تجهیزات ذاتاً ایمن ضروری است. چندین استاندارد بینالمللی ذاتا ایمن را پوشش میدهند، از جمله:

1. IEC 60079-11: این استاندارد الزامات تجهیزات و سیستمهای طراحیشده برای استفاده در اتمسفرهای انفجاری را مشخص میکند. این استاندارد اصول طراحی، روشهای آزمایش و معیارهای عملکرد تجهیزات ذاتاً ایمن را پوشش میدهد.

2. دستورالعمل ATEX: در اتحادیه اروپا، دستورالعمل ATEX (2014/34/EU) چارچوب قانونی برای طراحی و استفاده از تجهیزات در اتمسفرهای انفجاری را فراهم میکند. تجهیزات باید معیارهای خاصی را برآورده کنند و قبل از استفاده در مناطق خطرناک گواهینامه دریافت کنند.

3. کد ملی برق (NEC): در ایالات متحده، NEC راهنماییهایی برای نصبهای الکتریکی در مکانهای خطرناک ارائه میدهد. این شامل طبقهبندی مناطق خطرناک و الزامات تجهیزات ذاتاً ایمن است.

4. آزمایشگاههای (UL): گواهینامه UL اطمینان میدهد که تجهیزات مطابق با استانداردهای ایمنی سختگیرانه هستند. UL تجهیزات ذاتاً ایمن را آزمایش و گواهی میکند تا اطمینان حاصل کند که میتوانند به طور ایمن در محیطهای خطرناک استفاده شوند.

گواهینامه شامل آزمایشهای دقیق برای اطمینان از عملکرد ایمن تجهیزات تحت تمام شرایط مشخص شده است. این شامل آزمایشهای ایجاد جرقه، افزایش دما و توانایی تحمل شرایط مختلف خرابی است.

تکنیک های حفاظت در برابر انفجار – یا حالا چطوری ضد انفجار بشیم؟

در زیر تکنیک های حفاظت در برابر انفجار برای امکان استفاده از تجهیزات الکتریکی در مناطق خطرناک توضیح داده شده است.

- استانداردها و آیین نامه های ملی یا بین المللی بر هر تکنیک حاکم است و طراحی و کاربرد تجهیزات را تعریف می کند.

- مقامات صدور گواهی (یا تاییدیه) ملی از انطباق طرح اطمینان حاصل می کنند.

- بازرسی های منطقه ایی (یا شرکت های بیمه) هر نصب را معمولاً بررسی می کنند.

استاندارد ضد شعله ور شدن [Ex d] IEC/European Harmonized Standard 60079-1

یک محفظه که شامل تجهیزات این استاندارد است:

- مقاوم در برابر انفجار داخلی گاز یا بخار قابل اشتعال که ممکن است وارد آن شود.

- شعله داخلی را از طریق درز یا منافذ ساختاری به اتمسفر انفجاری خارجی منتقل نمی کند.

محفظه برای یک گروه گاز خاص (I، IIA، IIB یا IIC) طراحی شده است. تجهیزات با استفاده از این روش حفاظتی عبارتند از:

- علامت گذاری شده با Ex d;

- مناسب برای مناطق خطرناک منطقه 1 و منطقه 2

معمولاً تجهیزات Ex d بزرگ و مستحکم هستند که کاربرد آن را به قطعات محدود می کند.

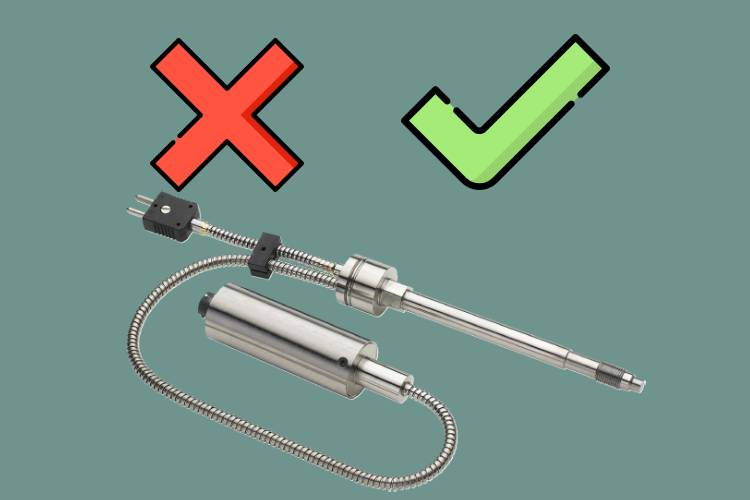

ایمنی ذاتی – Ex ia / Ex ib / Ex ic IEC/European Harmonized Standard 60079-11

این تکنیک حفاظتی انرژی الکتریکی را در تجهیزات و سیمکشی متصل محدود میکند. انرژی آنقدر محدود است که نمی تواند با جرقه زدن یا گرم شدن باعث اشتعال شود.

تجهیزات موجود در منطقه خطرناک و دستگاه متصل در منطقه امن باید به عنوان ذاتاً ایمن تأیید شوند. همچنین کل سیستم از جمله سیمکشی متصل باید به عنوان “ایمن” ارزیابی شود. نهادهای مستقل معتبر به طور کلی تجهیزات را ارزیابی می کنند. کاربر مسئول بررسی سیستم است.

انواع فرعی a/b/c مناسب بودن تجهیزات را برای Zone 0، Zone 1 یا Zone 2 تعریف می کند. تفاوت عملکرد در شرایط خطا است:

- Ex ia حتی با 2 خطا ایمن هستند.

- Ex ib با 1 خطا ایمن هستند.

- Ex ic در عملکرد عادی ایمن هستند (بدون خطا).

ایمنی ذاتی به مدارهای کم توان محدود می شود. این عمدتا برای ابزار دقیق و دستگاه های اندازه گیری در معرض استفاده می شود.

فشار وارد کردن [Ex p] IEC/European Harmonized Standard 60079-2

این روش حفاظتی از فشار یک گاز محافظ برای جلوگیری از ورود گازهای انفجاری یا گرد و غبار به فضایی که ممکن است حاوی منبع اشتعال باشد استفاده می کند. اگر آن فضا حاوی تجهیزاتی باشد که گاز ساطع می کند، با استفاده از جریان مداوم گاز محافظ برای رقیق کردن جو از ایجاد جو انفجاری جلوگیری می کند.

تجهیزات با استفاده از این روش حفاظتی عبارتند از:

- علامت گذاری شده با Ex p

- مناسب برای مناطق خطرناک منطقه 1 و منطقه 2

افزایش ایمنی [Ex e] IEC/European Harmonized Standard 60079-7

این روش حفاظتی اقدامات اضافی را برای دستگاه های الکتریکی اعمال می کند که احتمال دماهای بیش از حد یا قوس و جرقه را کاهش می دهد.

تجهیزات با استفاده از این روش حفاظتی عبارتند از:

- علامت گذاری شده با Ex

- مناسب برای مناطق خطرناک منطقه 1 و منطقه 2

غوطه وری روغن [Ex o] IEC/European Harmonized Standard 60079-6

این روش حفاظتی دستگاه الکتریکی را در روغن غوطه ور می کند، بنابراین یک جو انفجاری بالای روغن یا خارج از محفظه، مشتعل نمی شود.

تجهیزات با استفاده از این روش حفاظتی عبارتند از:

- علامت گذاری شده با Ex o

- مناسب برای مناطق خطرناک منطقه 1 و منطقه 2

پر کردن با پودر (پر کردن شن و ماسه) [Ex q] IEC/European Harmonized Standard 60079-5

این روش حفاظتی محفظه اطراف دستگاه الکتریکی را با مواد دانه ای مانند ماسه پر می کند. از این رو یک قوس، فضای انفجاری را مشتعل نمی کند.

تجهیزات با استفاده از این روش حفاظتی عبارتند از:

- علامت گذاری شده با Ex q

- مناسب برای مناطق خطرناک منطقه 1 و منطقه 2

کپسولاسیون [Ex m] IEC/European Harmonized Standard 60079-18

این روش حفاظتی، قطعاتی را که می توانند جرقه یا سطوح داغ ایجاد کنند، با یک ترکیب محصور می کند. این ترکیب یک مانع بین دستگاه الکتریکی و جو انفجاری ایجاد می کند.

تجهیزات با استفاده از این روش حفاظتی عبارتند از:

- با علامت Ex ma، و برای منطقه 0 مناسب است.

- دارای علامت Ex mb و برای منطقه 1 مناسب است.

مدارهای معمولی بدون جرقه و/یا غیر محرک نوع N [Ex n] IEC/European Harmonized Standard 60079-15

این حفاظت به این معنی است که در عملکرد عادی، دستگاه الکتریکی جو انفجاری اطراف را مشتعل نمی کند. علاوه بر این، بعید است که یک خطا باعث احتراق شود.

چهار نوع Ex n مناسب برای مناطق 2 وجود دارد:

- Ex nA : دستگاه بدون جرقه.

- Ex nC : دستگاه غیر محرک ، مهر و موم شده، محصور شده.

- Ex nL برای دستگاه انرژی محدود.

- Ex nR برای دستگاه تنفس محدود.

تابلو برق ضد انفجار

تابلوهای برق ضد انفجار اجزای ضروری در محیط های صنعتی هستند که در آن خطر انفجار ناشی از گازهای قابل اشتعال، بخارات یا گرد و غبار قابل احتراق وجود دارد. این پنل ها در حفظ ایمنی و جلوگیری از حوادث فاجعه آمیز در محیط های خطرناک نقش اساسی دارند. بیایید به دنیای تابلوهای برق ضد انفجار بپردازیم تا اهمیت، ساخت و کاربردهای آنها را درک کنیم.

آشنایی با نوع ساخت

ساخت تابلوهای برق ضد انفجار شامل چندین ویژگی کلیدی است:

- محفظه: محفظه معمولاً از مواد بادوام مانند فولاد ضد زنگ یا آلومینیوم ریخته گری ساخته شده است که برای مقاومت در برابر حوادث فشار بالا بدون پارگی طراحی شده است. یک محفظه ایمن برای قطعات الکتریکی فراهم می کند و از فرار جرقه یا شعله جلوگیری می کند.

- آب بندی: برای جلوگیری از نفوذ گازهای قابل اشتعال یا گرد و غبار به داخل محفظه از مهر و موم و واشر مخصوص استفاده می شود. این مهر و موم تضمین می کند که اجزای داخلی از جو خطرناک بیرون جدا می مانند.

- اجزای داخلی: اجزای الکتریکی مانند کلیدهای مدار، کلیدها و سیم کشی با دقت انتخاب شده و در داخل پانل چیده شده اند تا خطر جرقه یا گرم شدن بیش از حد را به حداقل برسانند. علاوه بر این، اجزاء ممکن است کپسوله یا پوشش داده شوند تا احتمال اشتعال کمتر شود.

کاربردها در محیط های خطرناک

تابلوهای الکتریکی ضد انفجار در صنایع مختلفی که جوهای انفجاری وجود دارد کاربرد دارند. برخی از برنامه های کاربردی رایج عبارتند از:

- صنعت نفت و گاز: از این پانل ها در دکل های حفاری، پالایشگاه ها و پتروشیمی ها استفاده می شود که گازها و بخارات قابل اشتعال خطر قابل توجهی دارند.

- تولید شیمیایی: تاسیساتی که مواد شیمیایی فرار را کنترل می کنند، برای اطمینان از عملکرد ایمن و جلوگیری از اشتعال تصادفی، به پنل های ضد انفجار متکی هستند.

- معدن و حفر تونل: عملیات معدنکاری زیرزمینی اغلب با گرد و غبار و گازهای قابل احتراق مواجه می شود که پانل های ضد انفجار را برای ایمنی الکتریکی ضروری می کند.

- داروسازی و فرآوری غلات: محیط هایی که ذرات ریز گرد و غبار در آن وجود دارد به تجهیزات الکتریکی تخصصی برای جلوگیری از خطر انفجار نیاز دارند.

- کاربردهای دریایی و فراساحلی: کشتی ها و سکوهای فراساحلی به دلیل محیط خورنده دریایی با چالش های منحصر به فردی روبرو هستند که پانل های ضد انفجار را برای قابلیت اطمینان الکتریکی حیاتی می کند.

پنل های مهر و موم شده کارخانه ایی در مقابل پانل های مهر و موم شده غیر کارخانه

تابلوهای برق ضد انفجار در دو پیکربندی اصلی موجود هستند: مهر و موم شده کارخانه ای و غیر کارخانه ای.

- پنل های مهر و موم شده کارخانه: این پانل ها از قبل سیم کشی شده و از طرف سازنده مهر و موم شده اند، که زمان نصب را کاهش می دهد و استانداردهای ایمنی ثابت را تضمین می کند. آنها برای کاربردهایی ایده آل هستند که در آن سادگی و قابلیت اطمینان بسیار مهم است.

- پنل های غیر کارخانه ای مهر و موم شده: در مقابل، پانل های غیر فابریک در زمان نصب نیاز به سیم کشی میدانی و آب بندی خارجی دارند. در حالی که انعطافپذیری بیشتری برای سفارشیسازی ارائه میدهند، ممکن است برای راهاندازی مناسب به زمان و تخصص بیشتری نیاز داشته باشند.

نتیجه گیری

در محیط های خطرناک که خطر انفجار یک نگرانی دائمی است، پانل های الکتریکی ضد انفجار یک لایه حفاظتی حیاتی را فراهم می کنند. این پانل ها با مهار و کاهش اثرات انفجارهای داخلی، به حفاظت از جان، اموال و محیط زیست کمک می کنند.